نمونه سازی سریع در طراحی صنعتی

مقدمه مترجم:

نمونه سازی در صنعت امروزی را میتوان ایجاد فیزیکی یک ایده، از طریق استفاده از تجهیزات فرآیند ساخت به روشهای افزودن مواد (چاپگرهای سه بعدی) تعریف کرد. نمونهسازی سریع برای تولید قطعات برای آزمایش تناسب و عملکرد اجزا استفاده میشود که میتواند به ارائه سریعتر محصول شما به بازار نسبت به رقبا کمک کند. تنظیمات در طراحی، مواد، اندازه، شکل، مونتاژ، رنگ، قابلیت ساخت و استحکام را میتوان با دنبال کردن نتایج آزمایش و تجزیه و تحلیلها بر روی این نمونه بدست آورد. ایجاد یک ماکت، فرآیند توسعه را سرعت میبخشد و به تیم طراحی اجازه میدهد محصول را از نظر فیزیکی تصور کند، و همچنین درک کند که هدف مورد نظر آن در سطح عمیقتر چیست.

کلمات کلیدی:

نمونه سازی سریع، طراحی صنعتی، طراحی محصول، توسعه محصول، مدل سازی، مدیریت توسعه محصول

آخرین تاریخ ویرایش:

دی ماه 1400

توسعه محصولات یک فرآیند آزمون و تکرار است که در چندین مرحله دنبال میشود: ارائه ایدههایی که نیاز را برآورده میکنند، طراحی طرحهای مناسبی که به الزامات محصول اعتبار میبخشند، ارائه راهحلهای نمونه اولیه که میتوان آنها را آزمایش و تکرار کرد، و در نهایت با یک محصول دارای حداقل دوام، به پایان میرسد که برای تولید در مقیاس بزرگ آماده است.

در این مقاله، راهکاری معتبر برای پاسخگویی به نیازهای فرآیند نمونه سازی را مرور خواهیم کرد. موضوعات کلیدی در این فرآیند عبارتند از:

• شناسایی نیاز: چگونه نیاز کشف شد و چگونه الزامات را بر اساس نیاز پایه گذاری کنیم؛

• طراحی اولیه: طرحریزی و طراحی دقیق با استفاده از نرمافزار؛

• نمونه سازی سریع: ایجاد فیزیکی راه حل طراحی پیشنهاد شده، از طریق استفاده از تجهیزات فرآیند ساخت به روشهای افزودن مواد (چاپگرهای سه بعدی)؛

• آزمایش و اصلاح: کدام ویژگیهای طراحی کار میکنند؟ و کدامها نمیکنند؟ و چگونه میتوانیم آنچه را که در حال حاضر داریم بهبود بخشیم؟

شناسایی نیاز

نیاز، در اصل همان مشکل پیش روی ماست، اما با بیانی شیواتر به “آنچه مشتری میخواهد“، بازآرایی شده است.

نیازهای مشتری از طریق صحبت با مشتریان بالقوه، مشتریان فعلی یا برگرفته از تجربیات شخصی، یافت میشوند. تحقیقات بازار و فنی برای تعیین اینکه چه راه حلهای قابل دوام و رقابتی در حال حاضر وجود دارد انجام میشوند. هر طرح ارائه شده برای محصول، بر اساس مقیاسی ارزیابی میشود که شامل چند تکنیک مختص تیم در مورد نحوه برخورد با مشکل پیش رو است.

طراحی هدفدار به جزئیات بیشتر در مورد شناسایی نیازها و اینکه چرا مرحله توصیف مفهوم یک محصول مهمترین بخش از هر فرآیند توسعه محصول است میپردازد.

تصور کنید در طول تابستان به ساحل رفتهاید. شما به آنجا میرسید و متوجه میشوید که آن روز آفتاب گرم است و ضد آفتاب را فراموش کردهاید. اکنون، شما با دو سوال روبرو هستید: آیا باید نزدیکترین فروشگاه را پیدا کنم و کرم ضد آفتاب بخرم؟ یا باید آن را تحمل کنم و سر جای خود بمانم؟ امیدوارم هرکسی که در این شرایط قرار میگیرد همیشه به دلایل مختلف نزدیکترین فروشگاه را پیدا کند و کرم ضد آفتاب بخرد.

مشکل در اینجا نداشتن کرم ضد آفتاب یا راهی برای محافظت از پوست شما در برابر نور خورشید است. نیاز راهی برای محافظت از پوست شما در برابر قرار گرفتن در معرض مستقیم نور خورشید است. ببینید این دو بیان چقدر به هم مرتبط هستند؟

بیایید با تحلیل سریع موقعیت با شناسایی مشکل و نیاز شروع کنیم. معمولاً من به طور خاص موضوع را بررسی میکنم. من معمولاً مشکل را بر اساس شرایط خودم، تا آنجایی که امکان دارد بازنویسی میکنم تا مطمئن شوم که دقیقاً میدانم چه چیزی باید حل شود. به موازات آن، من شروع به تعریف الزامات یا دستورالعملهای ممکن با استفاده از نیازها میکنم. این به معنای تبدیل نیاز به الزامات ملموس است:

• برقی

• مکانیکی

• نرمافزاری

• فیزیکی

• محیطی

• ایمنی

تبدیل مشکل به نیاز اولین قدم است.

بیایید این بحث را با یک مثال واقعی که اخیراً در این ماه با آن برخورد کردم، دنبال کنیم.

مطالعه موردی (براکت حسگر)

مشکل

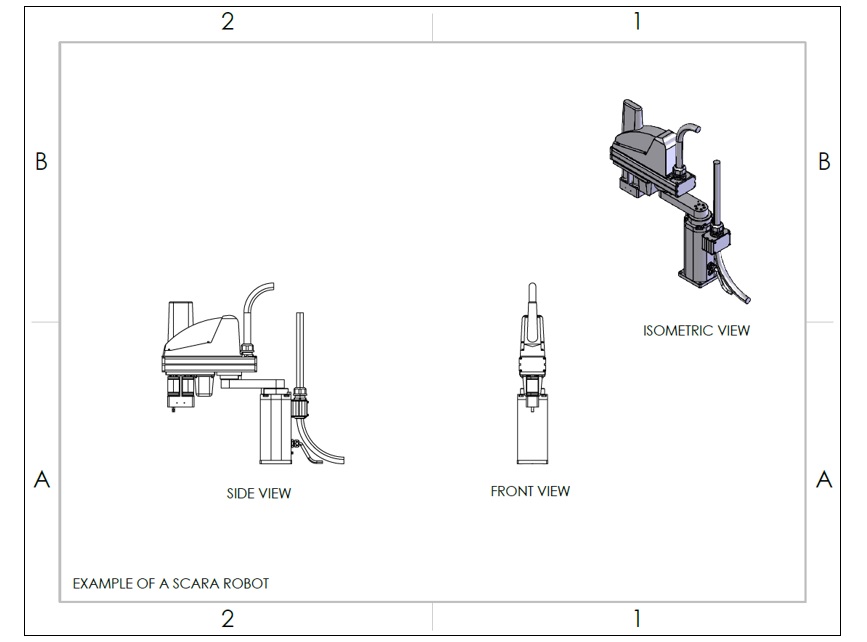

یکی از پروژههای من شامل یک ربات اسکارا (SCARA) بود که وظیفه داشت اجزایی را بر روی محصولات ما حک کند. این ربات یک ماژول مجزا است، که بخشی از یک ماشین بسیار بزرگتر محسوب میشود. نرمافزار ربات، به دقت موقعیت بازوی ربات را کنترل میکرد و موقعیت آن را به صورت آنلاین به اپراتور برمیگرداند.

با این حال، یک مشکل وجود داشت!

در طول فرآیند تولید، اپراتورها با ربات تعامل خواهند داشت تا اطمینان حاصل کنند که چاپ به طور مناسب روی محصول انجام میشود. اگر ربات به صورت مکانی در نظر گرفته نمیشد، شرایط اضطراری ایجاد شده توسط نرمافزار مانع از حرکت ربات نمیشد و باعث ایجاد مشکلات ایمنی برای اپراتور و تجهیزات تولیدی میشد.

در اصل، چگونه موقعیت ربات را در هنگام استفاده عملیاتی روشن و خاموش ثبت کنیم؟ ما به راهی برای تشخیص موقعیت ربات در محل آغاز و خارج از آن (در حال عمل) نیاز داشتیم. آیا میتوانیم چیزی را به ربات وصل کنیم یا به راهحل دیگری نیاز داریم؟

مشکل: چگونه موقعیت ربات را ثبت کنیم؟

و نیاز: موقعیت ربات (فعال یا غیرفعال) را همیشه ثبت کنید.

برای تعیین موقعیت ربات، ما یک حسگر موقعیت لیزری پیدا کردیم که تشخیص میدهد یک شیء در چه موقعیتی قرار دارد. زمانی که ربات از محدوده قابل تشخیص حسگر خارج شد، بازخورد اندازهگیری به نرمافزار ارسال میشود که نشان میدهد ربات در حال عمل است. برعکس، اگر ربات در محدوده قابل تشخیص بود، در موقعیت آغاز خود و خارج از فرآیند عمل خود در نظر گرفته میشود.

یافتن سنسور مرحله اول راهحل بود. حالا باید مطمئن میشدم که سنسور محل نصب مناسبی دارد.

چگونه میتوانم حسگر را به ربات وصل کنم تا در هر لحظه امکان بازخورد موقعیتی وجود داشته باشد؟

این موضوع من را به سؤال دیگری سوق میدهد (زیرا هنوز به وضوح و به اندازه کافی نپرسیدهام): چه چیزی را میتوانیم از مشکل یا نیاز استنباط و تعیین کنیم؟

• برای قرار دادن سنسور به یک نگهدارنده یا براکت نیاز داریم.

• نگهدارنده یا براکت باید روی ربات قرار گیرد.

• حسگر باید موقعیت ربات را بگیرد.

من به وب سایت سازنده برای توصیههایی در مورد براکتهای سازگار با سنسور نگاه کردم، اما طراحی آن برای کاربرد مورد نظر من مناسب نبود. من باید مطمئن میشدم که حسگر میتواند با اکستروژن T-Slot ربات مطابقت داشته باشد. شرط دیگر موقعیت براکت بود. این موقعیت بر نحوه خواندن قاب مکانیکی ربات توسط حسگر حاکم بود. این موقعیت باید تا حدودی دقیق باشد تا بتواند در محدوده قابل تشخیص سنسور، قرار گیرد.

همان طور که روند تفکر را طی کردم، این پرسشها و پاسخها را به مرحله طراحی منتقل کردم.

طراحی اولیه

سادهترین راه برای حل این مشکل، بر اساس نیازها، ایجاد براکتی بود که در پشت ربات نصب میشد. این براکت حسگر را ثابت نگه میدارد و امکان تشخیص موقعیت ربات را در محل آغاز یا در حال انجام عملش فراهم میکند.

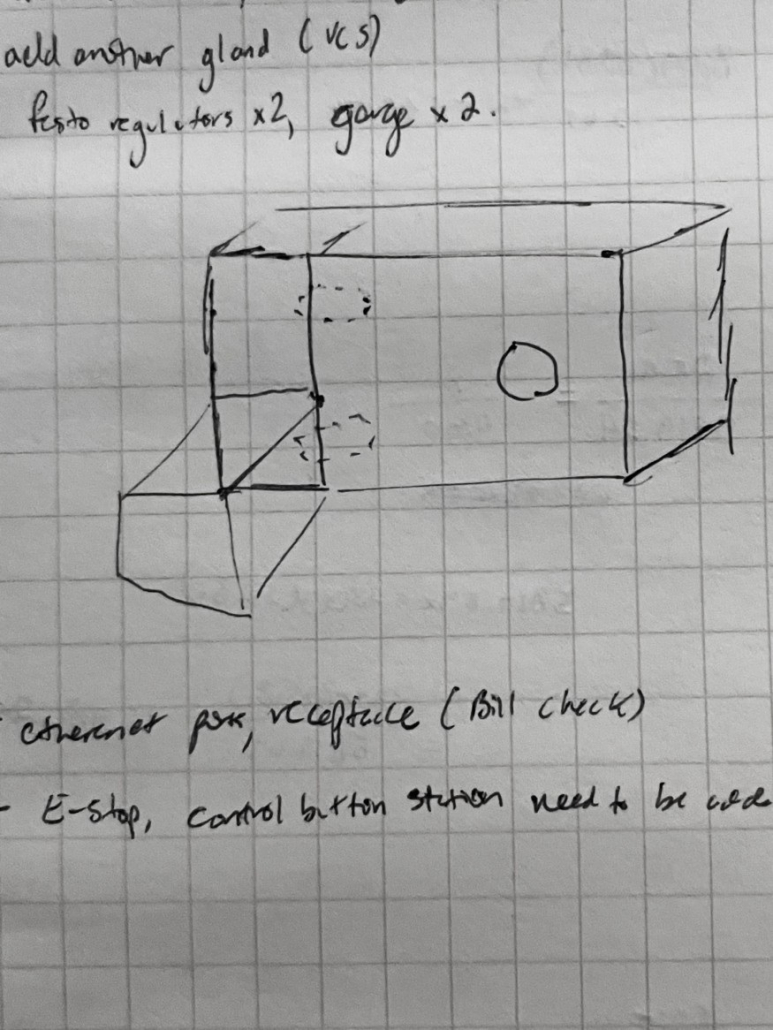

من شروع به کار بر روی طرحی کردم تا بررسی کنم این براکت چگونه میتواند باشد:

طرح قشنگی است؟! خودم میدانم.

میتوانید ببینید که تا حدودی شبیه یک براکت L یا شبیه یک قطعه تتریس (انتخاب با شما) است. دلیل این امر این است که من نتوانستم یک براکت مناسب برای کاربرد خود را از فروشگاه پیدا کنم. من همچنین میخواستم یک طرح مشابه را برای یک کاربرد مشابه باز آفرینی کنم تا زمان طراحی و توسعه را سرعت بخشم. “بهرهوری مناسب”، درست میگویم؟

اکنون که طرح براکت تا حدی مشخص شده است، به اصلاح بیشتر طرح نیاز دارم.

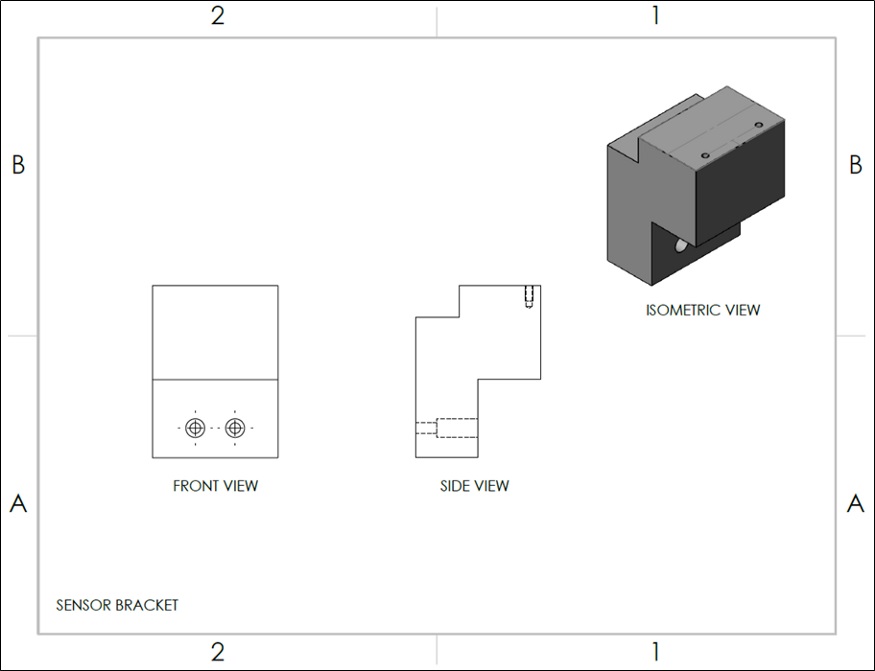

مرحله بعدی انتقال ایده طراحی شده به یک مدل دیجیتالی بود که میتوانم بیشتر آن را دستکاری کنم. طرح زیر از طریق نرم افزار Solidworks Computer-Aided-Design (CAD) ایجاد شده است.

طرح نشان داده شده در بالا نشان دهنده براکت حسگر است که حسگر لیزری را در ربات اسکارا قرار میدهد.

ویژگیهای قابل توجه براکت سنسور عبارتند از:

• M2.5×0.45 سوراخهای راه به در دارای خزینه؛

• سوراخهای M3 برای پیچهای شش گوش؛

• ارتفاع 55 میلیمتر، برگرفته از طرح قبلی.

اکنون به سراغ ساخت براکت میرویم.

نمونه سازی سریع

به گفته Protolabs، “نمونهسازی سریع برای تولید قطعات برای آزمایش تناسب و عملکرد اجزا استفاده میشود که میتواند به ارائه سریعتر محصول شما به بازار نسبت به رقبا کمک کند. تنظیمات در طراحی، مواد، اندازه، شکل، مونتاژ، رنگ، قابلیت ساخت و استحکام را میتوان با دنبال کردن نتایج آزمایش و تجزیه و تحلیلها بدست آورد.”

به عبارتی، نمونه سازی سریع به طراح اجازه میدهد تا با توسعه سریع یک مفهوم آزمایشی (MVP)، برای کاربردهای مختلف، ایدهها را به ثمر برساند.

این تکنیک همچنین میتواند:

• به شما امکان دسترسی به یک نمونه مفهومی آزمایشی (MVP) را دهد؛

• یا برای یک فرآیند تولید، یک ابزار یا فیکسچر ایجاد کند.

بار دیگر تاکید میکنم، استفاده از نمونه سازی سریع به کاربرد شما بستگی دارد. با نمونه سازی سریع، میتوانید شروع به کشف موارد زیر کنید:

• محصول قرار است از چه موادی ساخته شود؟

• عناصر کلیدی طراحی محصول که بر قابلیت ساخت آن حاکم است چیست؟

• طراحی چقدر پایدار است؟ “به مورد قبلی مرتبط است.”

• محصول چگونه در کاربرد مورد نظر عمل خواهد کرد؟ به عنوان مثال، براکت چه بارهای استرسی را تحمل میکند.

تکنیکهای توسعه سریع

مفهوم چاپ سه بعدی یا تولید به روش افزودن مواد در دهه 1950 تحت رهبری ریموند اف. جونز در Tools of the Trade که به عنوان یک داستان کوتاه در مجله علمی تخیلی شگفت انگیز منتشر شد، آغاز شد. به سرعت به دهه 1970 رسیدیم، جایی که جونز اف. گاتالد اختراع “تثبیت فلز مایع” (یا Liquid Metal Recorder) را ثبت کرد، که “به عنوان یک چاپگر جوهر افشان فلزی عمل میکرد که امکان حذف سریع و استفاده مجدد از طریق ذوب مجدد را فراهم میکرد.”

این فناوری به عنوان پایهای برای فناوریهای چاپ سه بعدی امروز، از جمله مدلسازی با رسوب گذاری مواد (Fused-Deposition-Modelling (FDM)) و استریولیتوگرافی (Stereolithography (SLA)) شناخته میشود.

چاپگرهای FDM دارای یک نازل متحرک در یک محور دو جهته (معمولاً X و Z اگر مبتنی بر دکارت باشند) پلاستیک مذاب را روی یک پلت فرم متحرک (محور X و Y) اکسترود میکند. هر رشته پلاستیکی الگویی را تشکیل میدهد که روی سکوی ساخت قرار میگیرد که به آن لایه گفته میشود. سپس نازل فرآیند را در هر لایه تکرار میکند و یک قطعه چاپ شده ایجاد میکند. چاپگرهای FDM مواد خود را در یک قرقره پلاستیکی که روی دستگاه وجود دارد، نگه میدارند.

چاپگرهای SLA از نظر ساخت لایه به لایه قطعات، به طور مشابه کار میکنند. اما تفاوت آن در نحوه ساخت لایهها است، که به جای قرار دادن پلاستیک روی یک سکوی ساخت متحرک، سکوی ساخت در حمامی از مواد رزینی غوطهور میشود و با استفاده از لیزر فرابنفش مواد موجود در سطح حمام رزین پخته میشود. همان طور که هر لایه ساخته و پخت میشود، سکو به سمت بالا حرکت میکند تا فضای لایه بعدی را فراهم کند.

در حال حاضر چندین فناوری پرینت سه بعدی در حوزه تولید به روش افزودن مواد وجود دارد که گامهای بزرگی در صنایع مختلف برداشته است.

انتخاب فرآیند چاپ سه بعدی

قبل از ورود به فرآیند ساخت قطعه، چند نکته وجود دارد که هنگام انتخاب روش چاپ سه بعدی باید در نظر داشته باشید:

• زمان تولید

• انتخاب و کاربرد کتابخانه مواد

• پیچیدگی طراحی

• پرداخت مواد و دقت ابعاد

3DHubs یک راهنمای فوق العاده برای انتخاب فرآیند چاپ سه بعدی مناسب دارد. راهنمای Protolabs در مورد تفاوتهای هر فرآیند نیز مهم است زیرا به تفاوتهای خصوصیات مکانیکی کلیدی میپردازد.

ساخت

مدل سازی طراحی براکت و چاپ آن با توجه به عدم پیچیدگی ویژگیهای طراحی آن نسبتاً ساده بود.

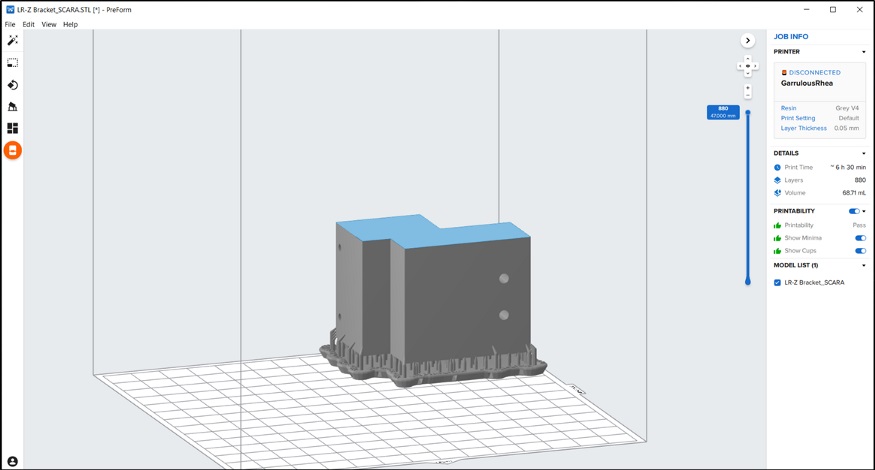

من مدل CAD را به نرمافزار برش Preform، که توسط Formlabs ارائه شده و با ماشینهای SLA آنها هماهنگ است، وارد کردم. چاپگر انتخابی این برنامه با توجه به قابلیت اطمینان، انتخاب مواد و پرداخت مواد، Form3 بود.

تنظیماتی که برای کار چاپ ایجاد کردم (تصویر زیر را ببینید) عبارتند از:

• وضوح لایه: 100um

• رزین: V4 خاکستری

• پشتیبانی: تولید خودکار با مقدار چگالی 1.00 و اندازه نقطه تماس 0.50 میلیمتر. حتما از تکیهگاههای داخلی و رافت کامل استفاده کنید.

کار چاپ حدود 6 ساعت طول کشید. پس از چاپ، من معمولاً قطعه را در داخل چاپگر به مدت 30 دقیقه باقی میگذارم تا رزین تا حد امکان به محفظه رزین بچکد. سپس قطعه با استفاده از فرآیندهای شستشو و ترمیم پردازش شد.

فرآیند شستشو: زمان شستشو 15 دقیقه و پس از آن یک ساعت زمان خشک کردن.

فرآیند ترمیم: زمان پخت 30 دقیقه در دمای 60 درجه سانتیگراد.

هنگامی که قطعه به طور کامل خشک شد، من هر چهار سوراخ نصب را تمیز کردم و شروع به اضافه کردن رزوهها به دو سوراخ کوچکتر بالایی که برای نصب سنسور استفاده میشد، کردم. سنباده زنی سبک نیز برای اطمینان از سطح صاف انجام شد.

اکنون درک بهتری از راه حل نهایی برای نصب سنسور داشتم. من میتوانم آن را به صورت فیزیکی روی ربات دستکاری کنم تا شکل و موقعیت مناسب سنسور را بررسی کنم.

ایجاد یک ماکت، فرآیند توسعه را سرعت میبخشد و به تیم طراحی اجازه میدهد محصول را از نظر فیزیکی تصور کند، و همچنین درک کند که هدف مورد نظر آن در سطح عمیقتر چیست. شخصاً، داشتن نسخهای از آنچه که من آن را “راهحلی مناسب” میدانم، به من کمک میکند تا محصول را در محیط مورد نظرش درک کرده و بلافاصله آن را امتحان کنم. که مرا به نقطه بعدی میرساند …

تست و اصلاح

درست در همان لحظه، متوجه شدم که سوراخهای نصب به درستی در مقابل محل نصب روی سکوی ربات قرار دارند. این به من اجازه داد که فوراً براکت را به همراه سنسور به ربات نصب کنم. من ربات را به موقعیت آغاز خود بردم (نزدیک به سنسور با فاصله حدود 12 میلیمتری) و بازخوردی از سنسور دریافت کردم که میگفت تشخیص داده است که چیزی در محدوده قابل تشخیص برای سنسور وجود دارد.

من نیازی به اضافه کردن اصلاحات بیشتر نداشتم. حسگر در جای خود به ربات نگه داشته شد. گام بعدی برای این براکت، ساخت آن از فولاد ضد زنگ 316 خواهد بود، زیرا این براکت بخشی از فرآیند ماشینی با کیفیت بالای تولید خواهد بود. تمام مصالح باید از شیوههای تولید خوب (یا Good Manufacturing Practices (GMP)) پیروی کنند.

کلمات پایانی

هنگام تعریف بیانیه یک مشکل، حتما از خود بپرسید “مشکل چیست؟” تا جایی که میتوانید مشکل را دوباره بنویسید. این به من کمک میکند تا بفهمم که برای حل مسئله مورد نظر باید روی چه الزاماتی تمرکز کنم. اظهارات مشکل و نیازهای مشتری ارتباط مستقیمی با یکدیگر دارند. هر دو هویت بدیهی هستند. با این حال، اظهارات مشکل، موضوع را نشان میدهد در حالی که نیاز به عنوان میانجی بین مشکل و راه حل عمل میکند.

از آنجایی که نیازها از بیان مسئله استخراج میشوند، باید به نیازمندیها (مکانیک، برق، نرمافزار و غیره) ترجمه شوند تا اطمینان حاصل شود که هر گونه پیچیدگی درک شده در همان ابتدای فرآیند حل مسئله تشخیص داده شدهاند. این باعث صرفهجویی در زمان در مراحل طراحی و توسعه میشود.

در طول مراحل طراحی و توسعه، بهویژه هنگام نمونهسازی سریع، مطمئن شوید که کدام فرآیند برای برنامه شما مناسبتر است. نکته کلیدی در اینجا یافتن فرآیندی است که به بهترین وجه از محیطی که محصول در آن کار میکند را تقلید کند تا بتوانید نتایج قابل قبولی از آزمایشات داشته باشید و در هنگام انجام آزمایش، بینشهای ارزشمندی به دست آورید. آن را در برنامهای که قرار است از آن استفاده شود تست کنید. در صورت لزوم، اصلاح کنید و اگر نیاز شد با ماشینکاری یا فرآیندهای تکمیلی آن را بهبود دهید.

طراحی و ساخت در داخل شرکت (Designing in-house)، به شما این امکان را میدهد تا به سرعت راهحلهای اولیه سفارشی سازی را بدون وابستگی به تولیدکنندگان سنتی پیدا کنید.

منابع

www.uxdesign.cc/rapid-prototyping-in-industrial-design-b810b6a8a304