راهنمای انتخاب مواد چاپ سه بعدی (با رویکرد خواص مواد)

مقدمه مترجم:

چاپ سه بعدی یک فناوری نسبتاً جدید است که توجه صنعت در بخشهای بسیاری از جمله تولید کنندگان مواد را به خود جلب کرده است. قطعات تولید شده به روشهای افزودن مواد، در مقایسه با قطعات تولید شده به شیوههای سنتی مانند ریختهگری و قالبگیری تزریقی، حتی اگر با یک ماده یا آلیاژ یکسان ساخته شده باشند، خواص کاملاً متفاوتی خواهند داشت؛ اما ویژگیهای منحصربهفرد این فناوری و همچنین روشهای مختلف پس پردازش قطعات توسط متخصصان، میتواند پاسخی برای نیاز مهندسان در بخش خواص مواد نیز داشته باشد. این وابستگی به مهارت متخصصان و شرکتهای ارائه دهنده خدمات سه بعدی، که از عدم استاندارد سازی در مواد و فرآیندهای چاپ سه بعدی ناشی میشود، لزوم وجود یک فرد یا تیم مشاور مربوط به این حوزه در مراحل طراحی را ایجاد میکند.

کلمات کلیدی:

چاپ سه بعدی، انتخاب مواد، خواص مواد، جدول خواص مکانیکی، خواص پلاستیک، خواص فلز، ماده مناسب

آخرین تاریخ ویرایش:

دی ماه 1400

برای دستیابی به اهداف طراحی، مواد انتخاب شده باید برای کاربرد مورد نظر مناسب باشند. با پیشرفت یک محصول از مفهوم و نمونه اولیه کاربردی به مرحله تولید، خواص هر ماده اهمیت فزاینده ای پیدا میکند.

خواص مواد فقط باید همراه با فرآیند تولید ارزیابی شود. ترکیبی از مواد و فرآیندها، از جمله پردازشهای نهایی قطعات است که ویژگیهای آن را تعیین میکند. به عنوان مثال، قطعات حاصل از ریختگری و قالبگیری تزریقی یک آلیاژ فلزی یکسان، خواص متفاوتی را از خود نشان میدهند.

تولید قطعات با روش افزودن مواد (AM) یا چاپ سه بعدی، منحصر به سایر مراحل توسعه یک محصول است، بنابراین ویژگیهای قطعات نهایی تولید شده، حتی در هنگام استفاده از آلیاژ یا پلاستیک تقریباً یکسان، متفاوت خواهد بود. فرآیندهای AM از سرمایه گذاریهای اخیر برای توسعه مواد مخصوص چاپگرهای سه بعدی، سود میبرند. از نظر خواص مکانیکی و فیزیکی، انتخاب مواد به اولویتبندی طراحی و الزامات کیفی بستگی دارد.

اطلاعات زیر به توصیف و انتخاب مواد برای شش فرآیند چاپ سه بعدی کمک میکند: پخت مستقیم فلزات با لیزر DMLS، استریولیتوگرافی SLA، چاپ کربن به روش DLS، پخت انتخابی با لیزر SLS، پخت با چند نازل MJF و روش پلیجت

پیشرفت مواد در چاپ سه بعدی

پیشرفتهای مواد در حوزه فناوریهای AM، استفاده از چاپ سه بعدی را فراتر از مدلها و نمونههای اولیه، به سوی قطعات کاربردی با قابلیت آزمایش و تولید نهایی سوق داده است. طبیعت قابل شخصی سازی چاپ سه بعدی برای قطعات کم حجم مانند پوشیدنیها یا حتی اجزای هوافضا با کارایی بالا بسیار مناسب است.

در حالی که خروجی چاپ سه بعدی با سایر فرایندهای تولید متفاوت است، میتواند به عنوان یک روش جایگزین، گزینه جذاب و کارآمدی باشد. با این حال، به دلیل گستردگی و تفاوت میان فناوریهای چاپ سه بعدی و تنوع مواد، فرآیند جایگزینی میتواند قدری زمانبر باشد. به عنوان مثال، روشهای ساخت AM هنوز در حال پیشرفت هستند تا مجموعهای غنی از دادههای عملکردی ،که مواد را در طیف وسیعی از شرایط مشخص میکنند، در بر گیرند. در بیشتر موارد، به کاربران چاپ سه بعدی یک برگه اطلاعات ارائه میشود که شامل مجموعهای محدود از مقادیر است. اما باید توجه داشت که این مقادیر بهترین سناریو را بر اساس آزمایش مواد تازه (پودرهای بازیافت نشده) ارائه میدهند.

چالش دیگر این است که چاپ سه بعدی، خواص ناهمسانگرد را تولید میکند که مقادیر آن برای محورهای X ، Y و Z متفاوت است. میزان ناهمسانگردی برای هر کدام از فناوریهای چاپ سه بعدی متفاوت است. پخت مستقیم فلزات با لیزر بهترین روش در ساخت قطعات همسانگرد است، با این حال همچنان باید نگران آثار این ناهمسانگردیها در این روش نیز بود.

تأمین کنندگان مواد به ندرت مشخصات تغییرات خواص مواد از یک محور به محور دیگر را منتشر میکنند، زیرا دادههای مبنای این مشخصات میتواند بر اساس مواد، فرایند و حتی نوع ماشین چاپ متفاوت باشد. با لحاظ دستورالعملهای طراحی قطعات، ویژه روشهای چاپ سه بعدی و تنظیم جهت ساخت، میتوان بر ناهمسانگردی یا خواص ضعیف مواد غلبه کرد. برای انجام این کار، از تجربیات پروژههای گذشته یا مشاوره خدمات دهندگان واجد شرایط برای جبران هرگونه کاستی ناشی از عدم دسترسی به مشخصات مواد استفاده کنید.

در این راهنما، مشخصههای مواد چاپ سه بعدی ارائه شده است که بر اساس آزمایشات مواد دارای افزودنی، که پس از ساخت، پرداخت شدهاند، مورد ارزیابی قرار گرفته است. لازم به ذکر است که همه ارقام موجود در این مقاله تقریبی بوده و به عوامل متعددی وابسته هستند، از جمله پارامترهای ماشین چاپ و فرآیند. بنابراین، اطلاعات ارائه شده جامعیت نداشته و گواهی نشده تلقی میشود.

زمانی که عملکرد یک قطعه بسیار مهم باشد، بایستی آزمایشات دقیقتر بر روی مواد و افزودنیهای آن صورت گیرد. موفقیت در دستیابی به یک قطعه خوب حاصل از فرآیندهای چاپ سه بعدی تنها به ویژگیهای مواد مورد استفاده وابسته نیست. ویژگیهای مواد و فرایندهای ساخت در کنار هم ویژگیهایی مانند دقت ابعادی، وضوح اجزاء، سطوح نهایی، زمان تولید و هزینه قطعه را تعیین میکند. بنابراین توصیه میشود که یک ماده مناسب را انتخاب کرده و سپس توانایی آن را برای برآوردن انتظارات و الزامات مربوط به عملکرد، هزینه و کیفیت قطعه ارزیابی کنید.

انتخاب مواد برای چاپ سه بعدی

از آنجا که چاپ سه بعدی منحصر به فرد است، جستجو برای یافتن ویژگیهایی مطابق با روشهای ریختهگری، قالبگیری یا ماشینکاری نتایج دقیقی ارائه نمیدهد. در این راهنما، در قالب تعدادی نمودار، مقایسههایی بین روشهای تولید سنتی و روشهای چاپ سه بعدی مشاهده خواهید کرد که در شکل گیری سطح انتظارات از روشهای چاپ سه بعدی برای دستیابی به خواص مکانیکی یا فیزیکی کمک میکند.

به طور کلی، یک یا دو ویژگی هر ماده آن را از سایر مواد متمایز میکند. با توجه به اینکه چندین ویژگی، یک ماده را از بقیه جدا میکند، رویکرد توصیه شده برای انتخاب مواد در چاپ سه بعدی این است که ابتدا ویژگیهای مکانیکی یا فیزیکی کلیدی که در تعیین کیفیت قطعه مؤثر هستند را تعیین کنید. سپس مواد و روشهای تولید را مرور کنید تا متناسب با جدول زمانی و هدف نهایی خود، بهترین گزینه را پیدا کنید.

مواد چاپ سه بعدی: تعاریف و روشهای آزمایش

اجازه دهید تا برخی از اصطلاحات کلیدی را که در این راهنما مشاهده خواهید کرد، تعریف کنیم:

استحکام کششی نهایی (UTS): به حداکثر تنشی اشاره دارد که ماده قبل از شکستن میتواند تحمل کند.

مدول کششی یا مدول الاستیک: به سفتی مواد اشاره دارد. هر چه مدول بالاتر باشد، ماده سفتتر است.

ازدیاد طول (%): به شکل پذیری مواد اشاره دارد. به کشش یک ماده در یک سیم فکر کنید. درصد کشیدگی بیشتر نشان میدهد که یک ماده به احتمال زیاد میتواند به شکل سیم نازک کشیده شود.

سختی در مقیاس راکول: برای فلزات در این راهنما با واحدهای HRC یا HRB اندازهگیری و گزارش میشود. برای پلیمرها، مانند PJ، واحد دورومتر گزارش شده است. هرچه این عدد بیشتر باشد، ماده سختتر است.

دمای انحراف گرمایی (HDT): که گاهی اوقات دمای اعوجاج گرمایی نیز نامیده میشود، دمایی است که در آن تغییر شکل ماده، در صورتی که تحت یک بار خاص قرار گیرد، رخ میدهد.

برای اهداف این راهنما، مواد پلاستیکی پرینت سه بعدی برای انحراف گرما در ASTM D648 به استثنای TPU مورد تجزیه و تحلیل قرار گرفتند. آزمایش داخلی (در شرکت Protolab) برای TPU 70-A بر اساس ASTM D412 انجام شده است. مقادیر HDT در 66 psi اندازه گیری شده است. از ASTM D648 برای انجام آزمایشهای داخلی (در شرکت Protolab) بر روی نمونههای پرینت سه بعدی ماشینها استفاده شده است. نمونههای پرینت سه بعدی با سرعت 10 میلیمتر در دقیقه کشیده شدند. نمونههای صفحه X-Y در یک موقعیت مسطح به موازات سکوی ساخت و یا در بستر پودر ساخته شدند. نمونههای صفحه Z در وضعیت عمودی ساخته شدند. همه میلههای نمونه DMLS در صفحه Z، عمود بر سکوی ساخت، تولید و آزمایش شدند.

مواد در فرآیند پخت مستقیم فلزات با لیزر (DMLS)

DMLS از پودر خالص فلزات برای تولید قطعاتی با خواصی قابل مقایسه با فلزات فرفورژه عملیات حرارتی شده، استفاده میکند. از آنجا که در این روش، ذوب و انجماد سریع ذرات پودر به صورت نقطهای و با جابجاییهای کوچک نقطه تابش لیزر انجام میشود، DMLS ممکن است تفاوتهایی در اندازه دانه و مرزهای دانه ایجاد کند که بر عملکرد مواد تأثیر میگذارد. تحقیقات برای مشخص کردن تأثیرات ساختارهای دانهای تولید شده با این روش، که با تغییرات در ساختارهای پشتیبانی (supports)، پارامترهای لیزر، ضخامت لایه و عملیات حرارتی مانند تنش زدایی یا پرس ایزواستاتیک داغ (HIP) تغییر خواهد کرد، ادامه دارد. در نهایت، با اطلاع از چگونگی این تأثیرات، میتوان ساختارهای دانهای را به نحو مطلوب دستکاری کرد تا خواص مکانیکی بهتری در یک قطعه DMLS بدست آید.

در بین شش فرآیند تولید با روشهای افزودن مواد، که در این راهنما مورد بحث قرار گرفته است، DMLS قطعاتی تولید میکند که به خواص مواد همسانگرد نزدیکتر است. قبل از اینکه وارد این بحث شویم، یک موضوع در نمودارها باید مورد توجه قرار گیرد: NR معرف رزولوشن عمودی متوسط برای یک قطعه است، و به معنی ساخت قطعات در لایههای 30 میکرونی است. HR نیز مربوط به قطعات با وضوح بالا است، و به معنی ساخت قطعات در لایههای 20 میکرونی میباشد.

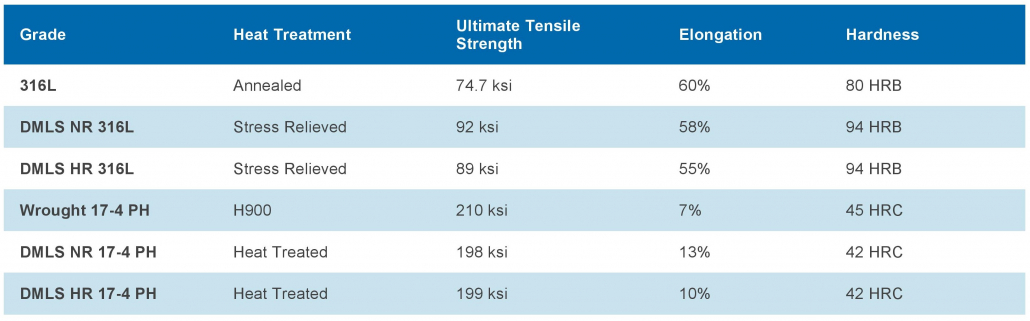

مقایسه مواد پرکاربرد: 17-4PH در مقابل 316L

فولاد ضد زنگ یک ماده رایج در DMLS است که عمدتا در دو درجه موجود است: 17-4PH و 316L. که 17-4PH (سخت شده به روش تهنشینی) را برای استحکام کششی و استحکام تسلیم بسیار بالاتر آن انتخاب میکنند، اما در هنگام شکست از 316L کشیدگی کمتری دارد، به این معنی که 17-4PH از 316L انعطاف پذیری کمتری دارد. اگر به یک قطعه فولادی با کمی انعطاف نیاز دارید، 316L پیشنهاد بهتری است. هر دو 17-4PH و 316L گزینههای مقاوم در برابر خوردگی هستند، اما 316L برای مقاومت در برابر اسیدها بهتر عمل میکند. توجه داشته باشید که 17-4PH ممکن است با عملیات حرارتی محلول خلاء و عملیات حرارتی پیری H900 برای بهبود خواص مکانیکی عملیات حرارتی شود، در حالی که 316L فقط برای آزاد سازی تنشها عملیات حرارتی میشود. مانند تمام مواد DMLS ارائه شده، هر دوی این فولادهای زنگ نزن را میتوان پس از چاپ، ماشینکاری کرد. بسته به نیازهای ماشینکاری، ترتیب عملیات حرارتی و هر عملیات پردازش دیگری ممکن است در 17-4PH تغییر کند.

توجه داشته باشید که فولادهای 17-4PH و 316L که به روش DMLS چاپ میشوند، خواص مکانیکی و فیزیکی مشابهی با همتایان خود با روش ساخت فرفورژه دارند.

گزینههایی برای فلزات رسانا

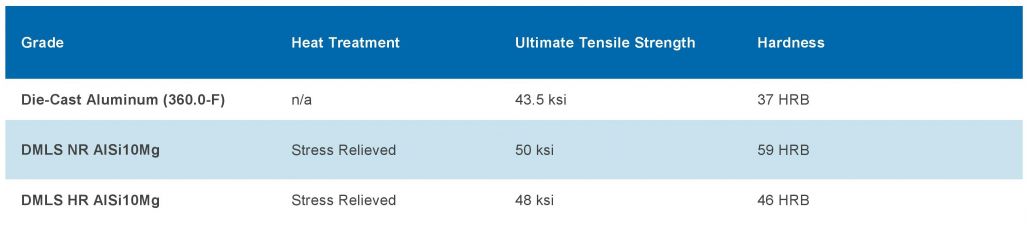

آلومینیوم AlSi10Mg قابل مقایسه با آلیاژ آلومینیوم 360.0F است که برای فرآیندهای ریختهگری استفاده میشود. AlSi10Mg دارای نسبت استحکام به وزن خوب، مقاومت در برابر دمای بالا و خوردگی و مقاومت در برابر خستگی، خزش و گسیختگی است. AlSi10Mg همچنین خواص هدایت حرارتی و الکتریکی خوبی را نشان میدهد. در مقایسه با آلومینیوم دایکاست، خواص مقاومت کششی قابل قبولی دارد. با این حال، ازدیاد طول آن در هنگام شکست در مقایسه با عموم آلومینیومها کمی بیشتر است. آزمایشها نشان میدهد که قطعات ساخته شده با AlSi10Mg در رزولوشن NR (لایههای 30 میکرونی) در مقایسه با آلومینیوم ریختهگری، مقدار HRB بالاتری را ارائه میدهد.

آبکاری فلز یکی دیگر از روشهای تکمیل فرآیند ساخت است که باید در نظر داشت. هنگام نمونه سازی قطعاتی که معمولاً از آلومینیوم، منیزیم یا روی ماشینکاری میشوند، آبکاری فلزی را به عنوان یک گزینه در نظر بگیرید. گونهای رزین شبیه به PC، پرینت شده به روش SLA، یکی از بهترین گزینهها برای آبکاری است. این ماده کامپوزیت سرامیک مانندی (Advanced High Temp) است که استحکام، سفتی و مقاومت در برابر دمای بالایی را نشان میدهد. پس از ساخت قطعات به روش SLA، قابلیت آبکاری با ضخامتی از مس و نیکل را دارند. برای اطمینان از حفظ ابعاد قطعات، از نرم افزار برای تنظیم پارامترهای فرآیند SLA قبل از ساخت آنها استفاده میشود تا ضخامت آبکاری مورد نظر را در نظر بگیرد. قطعات آبکاری شده فلزی میتوانند در برابر دماهای بالا، سایش و محیطهای بسیار خورنده مقاومت کنند.

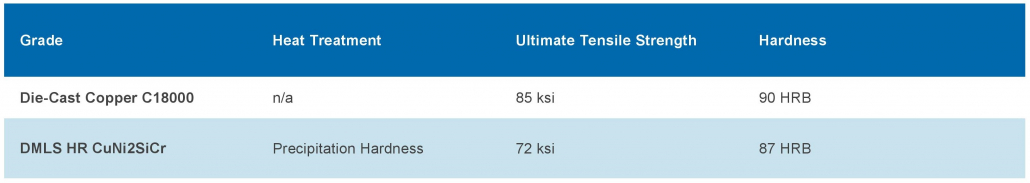

مس چاپی

مس CuNi2SiCr را میتوان در محیطهای خشن که در آن استفاده از مس خالص امکان پذیر نیست استفاده کرد. UNS C18000، که یک مس دایکاست است، نسبت به مس چاپی مادهای قویتر بوده و خواص کششی و سختی بالاتری دارد. مس چاپی در مقایسه با آلومینیوم از نظر ساختاری قویتر، سختتر و از خاصیت کشیدگی بالاتری برخوردار است، در حالی که خواص هدایت حرارتی و الکتریکی خوبی را نیز از خود نشان میدهد.

رسانایی مس چاپی برای کاربردهای انتقال الکتریکی و حرارتی بسیار مناسب است. هیت سینکها و مبدلهای حرارتی، کاربردهای ایده آلی برای این ماده هستند، اما اگر وزن نگران کننده باشد، آلومینیوم چاپی ممکن است بهترین گزینه باشد.

سوپر آلیاژها

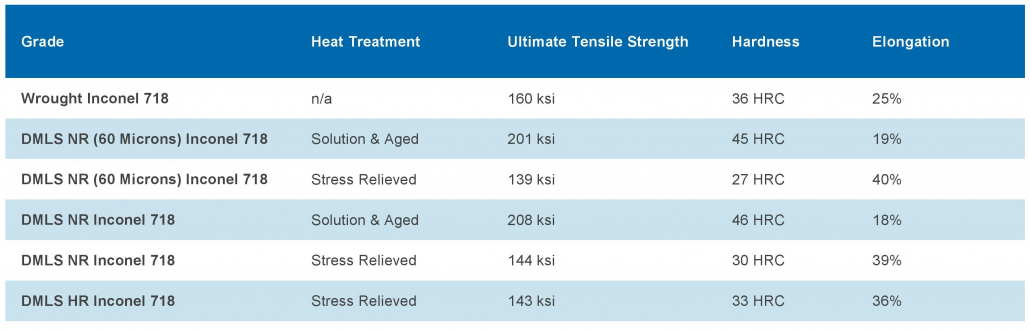

Inconel 718 یک سوپرآلیاژ نیکل کروم است که در طیف وسیعی از دماهای کاری (253- تا 700 درجه سانتیگراد) مانند اجزایی از موتور هواپیما و کاربردهای برودتی استفاده میشود. استحکام آن در دمای بالا از توانایی آن در ایجاد یک لایه اکسیدی ضخیم، پایدار و غیرفعال در دماهای بالا ناشی میشود. Inconel 718 همچنین دارای خواص کششی، خستگی، خزش و مقاومت گسیختگی خوبی است.

هنگامی که Inconel 718 به روش AMS 5663 در محلول عملیات حرارتی شده و پیر شود، استحکام کششی بالاتر، سختی بیشتر و درصد کشیدگی کمتری را نشان میدهد.

یک سوپر آلیاژ برای کاربردهای تخصصی

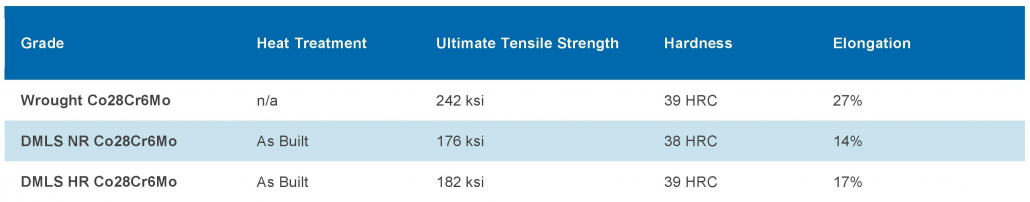

کروم کبالت Co28Cr6Mo یکی دیگر از سوپرآلیاژهای DMLS است که به دلیل نسبت بالای استحکام به وزن و مقاومت بالا در برابر خوردگی برای کاربردهای ویژه در صنایع هوافضا و پزشکی استفاده میشود. DMLS Co28Cr6Mo، همانطور که توسط ASTM F75 تعریف شده است، مقادیر سختی مطابق با Co28Cr6Mo فرفورژه دارد، اما استحکام کششی نهایی و ازدیاد طول آن بسیار کمتر است.

توجه داشته باشید که اگر این نمونههای DMLS Co28Cr6Mo عملیات حرارتی شوند، این تفاوتها چندان قابل توجه نخواهد بود.

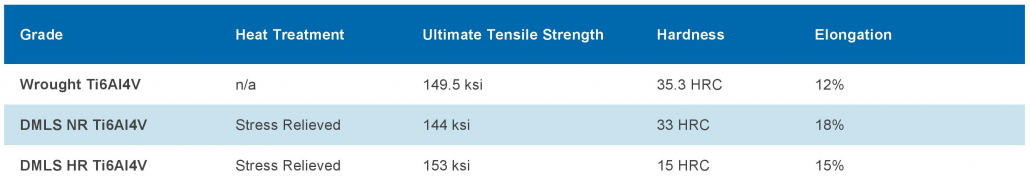

به استحکام فولاد، اما با وزن کمتر

تیتانیوم Ti6Al4V، مشابه کروم کبالت DMLS، به دلیل نسبت بالای استحکام به وزن، مقاومت در برابر دما و مقاومت در برابر اسیدها و خوردگی، بیشتر برای کاربردهای هوافضا و پزشکی استفاده میشود.

تیتانیوم DMLS Ti6Al4V که تنش آن در خلاء گرفته شده باشد، در بسیاری از خواص مکانیکی از جمله استحکام کششی، ازدیاد طول و سختی، مشابه تیتانیوم Ti6Al4V فرفورژه است.

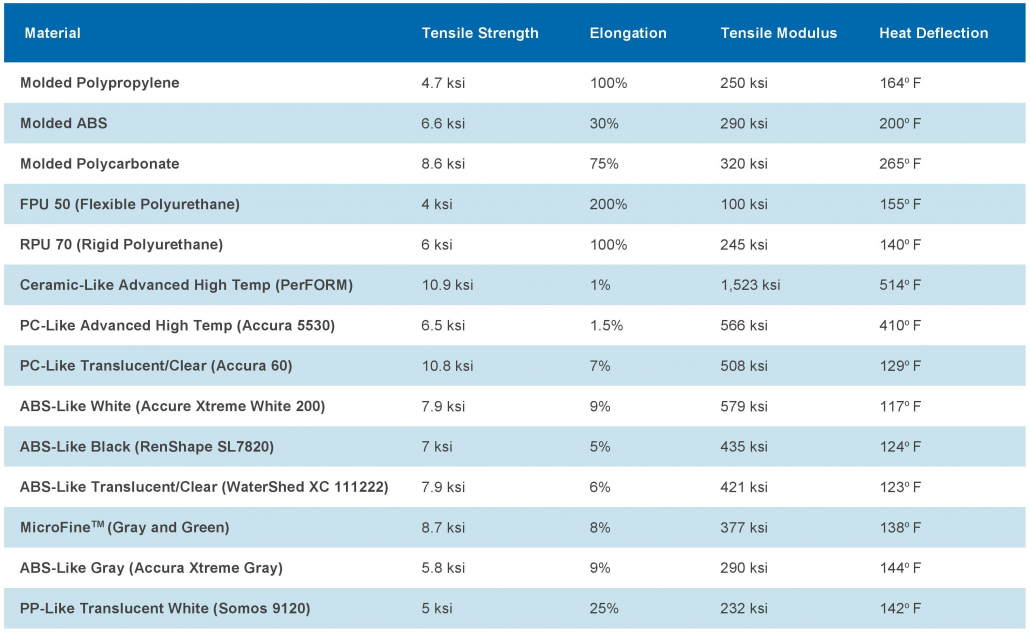

مواد در فرآیند استریولیتوگرافی (SLA)

مواد SLA به عنوان فتوپلیمرها طبقه بندی میشوند، رزینهای ترموستی که با اشعه ماوراء بنفش (UV) پخت میشوند. SLA گستردهترین گزینههای انتخاب مواد پلاستیکی برای چاپ سه بعدی را با طیف وسیعی از خواص مکانیکی ارائه میدهد. توجه داشته باشید که مقاومت ضربه در این دسته مواد به طور کلی بسیار کمتر از ترموپلاستیکهای معمولی قالبگیری تزریقی است. طیف مواد SLA همچنین گزینههایی را برای رنگ و سطوح مختلف با درجه مختلف شفافیت ارائه میدهند. SLA در کنار سطوح با کیفیت و وضوح جزئیات بالا، میتواند قطعاتی را تولید کند که از نظر عملکرد و ظاهر قابل مقایسه با قطعات قالبگیری تزریقی باشند. با این حال، به خاطر داشته باشید که قرار گرفتن در معرض رطوبت و نور UV ممکن است ظاهر، اندازه و خواص مکانیکی قطعات چاپ شده با SLA را در طول زمان تغییر دهد.

مواد شبه ABS

ماده شبه ABS سفید (Accura Xtreme White 200) و ماده شبه ABS خاکستری (Accura Xtreme Gray) موادی هستند که در فرآیند SLA با اهداف عمومی، به طور گستردهای مورد استفاده قرار میگیرند. از نظر انعطافپذیری و استحکام، این مواد بین پلیپروپیلن قالبگیری شده و ABS قالبگیری شده قرار میگیرند، که آنها را به انتخاب خوبی برای نمونههای اولیه کاربردی، تبدیل میکند. Xtreme یک ماده SLA بادوام است. این ماده دارای مقاومت ضربهای بالا و ازدیاد طول بالا در هنگام شکست (EB) و خواص متوسط در استحکام و سفتی است. اگر انحراف گرمایی یک الزام طراحی باشد، ماده شبه ABS خاکستری، بالاترین HDT را در بین رزینهای SLA شبه ABS ارائه میدهد.

ماده شبه ABS مشکی (RenShape SL7820) یکی دیگر از گزینههای اصلی برای مواردی است که رنگ مشکی مورد نظر باشد. رنگ سیاه عمیق و سطوح براق برای وجوه رو به بالای قطعات (در فرآیند ساخت) ظاهر یک قطعه قالبگیری شده را ارائه میدهد؛ با این حال ممکن است خطوط لایهها در نمای جانبی قطعه قابل مشاهده باشند. RenShape 7820 همچنین دارای جذب رطوبت کم (0.25٪ در ASTM D570) است و در نتیجه قطعات از نظر ابعادی پایدارتر هستند. این ماده در مقایسه با سایر مواد SLA، دارای مقادیر متوسطی برای خواص مکانیکی است.

ماده شبه ABS شفاف (WaterShed XC 11122) ترکیبی منحصربهفرد از جذب رطوبت کم (0.35٪ در ASTM D570) و شفافیت تقریباً بی رنگ را ارائه میدهد. عملیات ثانویه برای دستیابی به وضوح قطعات کاربردی در این دسته مواد مورد نیاز است. قطعات نیز پس از آن رنگ آبی بسیار روشن را حفظ خواهند کرد. این ماده علاوه بر آنکه برای کاربردهای عمومی بسیار مناسب است، بهترین انتخاب برای مدلهای تجسم جریان، میلههای نوری و لنزها میباشد.

مواد شبه پلیپروپیلن

ماده شبه پلیپروپیلن سفید شفاف (Somos 9120) بهترین گزینه در بین رزینهای SLA در مواقعی است که به خواصی مشابه پلیپروپیلن نیاز میباشد. این ماده انعطافپذیرترین گزینه SLA است.

مواد شبه پلیکربنات

ماده شبه پلیکربنات شفاف (Accura 60) جایگزینی برای مواد مشابه ABS و WaterShed XC 11122 در مواردی که به سفتی یا شفافیت نیاز است میباشد. مانند WaterShed، این ماده را میتوان به صورت سفارشی برای دستیابی به شفافیت عملکردی تکمیل کرد. Accura 60 بالاترین استحکام کششی و مدول الاستیک را در خارج از گزینههای مواد پیشرفته با دمای بالا دارد، که میتواند برای افزایش خواص مکانیکی، حرارتدهی شود.

ماده شبه پلیکربنات پیشرفته با دمای کارکرد بالا (Accura 5530) قطعات محکم و سفتی با مقادیر مقاومت بالا در دماهای بالا، که حتی از پلیکربنات قالبگیری تزریقی بیشتر است، ایجاد میکند. یک عملیات پخت حرارتی میتواند دمای انحراف گرمایی (HDT) قطعه را تا 250 درجه سانتیگراد (اندازه گیری شده در 66 psi) افزایش دهد. با این حال، فرآیند پخت حرارتی باعث میشود، Accura 5530 استحکام و قابلیت ازدیاد طول کمتری داشته باشد. Accura 5530 همچنین دارای بالاترین مدول کششی در بین تمام مواد SLA پرنشده است و به عنوان یک ماده مقاوم در برابر مایعات اتومبیل شناخته میشود.

ماده شبه سرامیک پیشرفته با دمای کارکرد بالا (PerFORM) بالاترین استحکام کششی و مدول کششی را نشان میدهد و آن را به سفتترین ماده عملکردی در بین مواد SLA تبدیل میکند. هنگامی که عملیات حرارتی بر روی قطعات ساخته شده از PerFORM اعمال میشود، بالاترین HDT را تا 268 درجه سانتیگراد (اندازه گیری شده در 66 psi) در بین مواد SLA و HDT بالاتر در مقایسه با مواد قالبگیری تزریقی مشابه نشان میدهد.

مواد در فرآیند چاپ کربن به روش (DLS)

پلیاورتان سخت RPU 70 از طریق فرآیند DLS (پخت با نور دیجیتال) تولید میشود. این یک ماده مهندسی سخت و همه منظوره است که در رنگ مشکی ارائه میشود و میتواند به عنوان یک ماده مشابه ABS طبقهبندی شود. اندازه قطعات ایدهآل برای مواد کربنی، 120 سانتیمتر مکعب یا کمتر است. مواد کربن DLS میتوانند خواص مکانیکی بهتری را نسبت به برخی دیگر از مواد SLA به دلیل ویژگیهای فرآیند ساخت نشان دهند. علاوه بر این، قطعات DLS پس از چاپ در یک کوره پخته میشوند، جایی که گرما یک واکنش شیمیایی ثانویه را ایجاد میکند که باعث سازگاری و تقویت مواد کربن DLS میشود.

پلیاورتان انعطاف پذیر FPU 50 نیز از طریق فرآیند DLS تولید میشود. یکی از بالاترین ازدیاد طولها (200%) را در بین رزینهای چاپ سه بعدی نشان میدهد و آن را به انعطافپذیرترین گزینه تبدیل میکند. به رنگ مشکی موجود است و در دسته مواد شبه پلیپروپیلن قرار میگیرد.

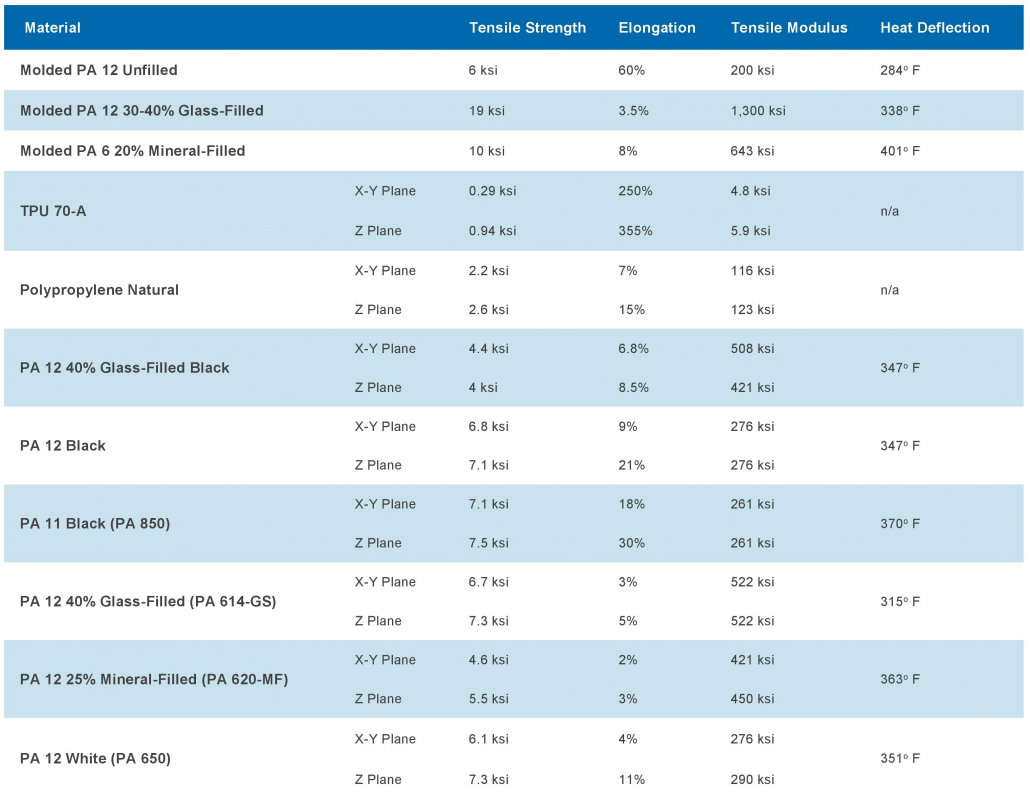

مواد در فرآیند پخت انتخابی با لیزر (SLS) و جت فیوژن چندگانه (MJF)

پخت انتخابی با لیزر و جت فیوژن چندگانه اقتصادیترین انتخاب مواد برای ساخت قطعات با روشهای افزودن مواد را ارائه میدهند. فنآوریهای SLS و MJF از فرمهای پودر ترموپلاستیک (عمدتاً پلیآمید (PA)) برای ساخت قطعات کاربردی که دارای چقرمگی بیشتر و مقاومت ضربهای بالاتری در مقایسه با قطعات SLA هستند، استفاده میکنند. مواد SLS و MJF همچنین HDT های بالایی را در محدوده 160 تا 190 درجه سانتیگراد (اندازه گیری شده در 66 psi) ارائه میدهند. قطعات SLS و MJF بادوام هستند و مقاومت بالایی در برابر خراش و سایش در تستهای عملکردی نشان میدهند. آنها میتوانند قطعاتی با انعطافپذیری بالا در کاربردهایی مانند لولاهای زنده یا مقاوم در برابر ضربه تولید کنند.

چگالی مواد SLS و MJF نزدیک به چگالی قطعات تولید شده با روشهای سنتی است. یکی از مزایای اضافه شده این فناوری این است که هنگام پخت و ایجاد قطعات به ساختارهای پشتیبانی (supports) نیاز ندارد. قطعات SLS و MJF در ارائه کیفیت سطح و جزئیات ظریف قطعات، نسبت به SLA ضعیفتر هستند. با این حال، MJF در ایجاد جزئیات ظریف کمی بهتر از SLS عمل میکند.

به طور کلی، PA های چاپی، زمانی که با نمونه مواد متوسط همتای خود در قالبگیری تزریق مقایسه میشوند، مقادیر HDT مشابهی دارند اما از نظر دیگر خواص مکانیکی ضعیفتر هستند. خواص مواد SLS و MJF هنگامی که در صفحه X-Y یا صفحه Z اندازهگیری میشوند، دارای درجه ناهمسانگردی قابل توجهی هستند. مقادیر گزارش شده در این راهنما برای هر دو اندازهگیری محاسبه شده است.

نایلونهای همه منظوره

PA 11 سیاه (PA 850) شکلپذیری و انعطافپذیری را بدون از بین بردن استحکام کششی و مقاومت دمایی ارائه میدهد. این ویژگیها PA 850 را به یک ماده همه منظوره محبوب تبدیل میکند. EB آن بالاترین میزان در بین نایلونهای AM است. عامل دیگری که PA 850 را متمایز میکند، رنگ یکنواخت و عمیق سیاه آن است. رنگ مشکی کنتراست بالایی دارد که جزئیات قطعه را برجسته و چربی و کثیفی را پنهان میکند. رنگ مشکی همچنین به دلیل بازتاب کم برای کاربردهای نوری مطلوب است.

PA 12 سفید (PA 650) یکی دیگر از مواد مورد استفاده برای کاربردهای عمومی است. PA 650 قویترین ماده نایلونی پر نشده است. سفتتر از PA 850 و با مدول الاستیکی کمی بالاتر، و هنگامی که در جهت X-Y و Z اندازه گیری میشود خواص کششی تقریبا یکسانی دارد. در حالی که EB آن کمتر از نصف PA 850 است، اما همچنان یکی از بهترین عملکردها از نظر شکلپذیری را در بین مواد SLS PA دارد.

PA 12 سیاه یک نایلون با مقاومت کششی بالا است که با استفاده از MJF تولید میشود. قطعات نهایی سیاه رنگ میشوند و در مقایسه با SLS دارای سطوح با کیفیتتر و خواص مکانیکی همسانگردتری هستند. هنگامی که جزئیات بیشتری مورد نیاز است، این ماده میتواند به حداقل وضوح جزئیات کوچک دست یابد (500 میکرون در مقایسه با 750 میکرون در قطعات SLS). PA 12 مشکی بهترین گزینه مواد برای طرحهایی است که دارای لولاهای زنده هستند.

مواد پرشده

PA 12 پرشده با مواد معدنی (PA620-MF) یک پودر PA با 25% فیبر معدنی است. وجود فیبر به طور قابل توجهی سفتی و HDT را افزایش میدهد. زمانی که سختی و مقاومت در برابر دمای بالا الزامات مهمی هستند، این گزینه ماده خوبی است. با توجه به فرآیند پخت همجوشی، اثراتی که الیاف منشأ آن است (مثل خواص مکانیکی متفاوت بر اساس هم ترازی و جهتگیری الیاف) که میتواند در قطعات قالبگیری تزریقی رخ دهد، تا حد زیادی در قطعات چاپی که از مواد پر شده با تف جوشی استفاده میکنند حذف میشوند.

PA 12 پر شده با 40% شیشه (PA614-GS) یکی دیگر از پودرهای PA است که دارای ذرات شیشه است که آن را سفتتر و از نظر ابعادی پایدارتر میکند. این ماده یک کاندیدای ایدهآل برای قطعاتی است که به خواص مقاومت دراز مدت در برابر سایش نیاز دارند. به دلیل افزودنی شیشه، مقاومت ضربهای و کششی آن نسبت به سایر نایلونها کاهش یافته است. PA614-GS کمترین HDT را در 160 درجه سانتیگراد، در بین نایلونهای AM دارد.

PA 12 مشکی پر شده با 40% شیشه گزینه دیگری برای استفاده از مواد پر شده در فرآیند MJF است. بزرگترین مزیت ارائه شده توسط این ماده، دمای انحراف حرارتی 120 درجه سانتیگرادی است که در 264 psi اندازهگیری میشود، که پس از PA 12 پر شده با مواد معدنی در رتبه دوم قرار دارد.

مواد تخصصی

TPU 70-A یک پلیاورتان ترموپلاستیک است که خاصیت ارتجاعی و کشیدگی لاستیک مانند را با خواص خوب مقاومت در برابر سایش و ضربه ترکیب میکند. کیفیت لاستیک مانند این ماده آن را برای کاربردهای آببندی، واشر، دستگیره، شیلنگ یا هر کاربرد دیگری که در آن مقاومت عالی تحت بارگذاری دینامیکی مورد نیاز است، ایدهآل میکند.

پلیپروپیلن طبیعی خواص مقاومت شیمیایی خوبی را ارائه میدهد که در میان مواد پیشنهادی SLS و MJF برتر است. این ماده یک پلیپروپیلن واقعی است، نه یک ماده شبیه به پلیپروپیلن. این ماده سخت و بادوام و در عین حال انعطاف پذیر است و در برابر اکثر اسیدها مقاومت میکند و یک گزینه مناسب برای انتخاب مواد کم وزن است.

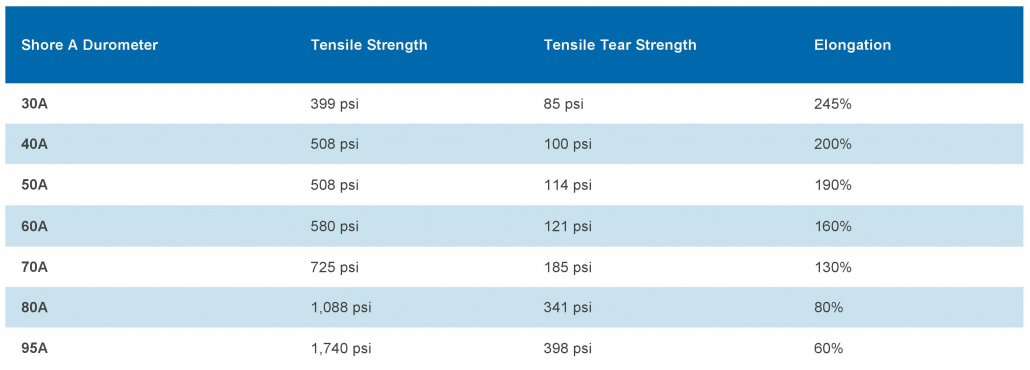

مواد در فرآیند پلیجت (PJ)

قطعات فوتوپلیمر دیجیتال با فرآیند چاپ PolyJet (PJ) به دست میآیند. مواد PJ در چندین سختی و رنگ موجود هستند: شفاف یا نیمه شفاف، سفید و سیاه. حتی میتوان قطعات را به صورت دو رنگ در ارتفاعهای مختلف چاپ کرد.

فتوپلیمرهای دیجیتال را میتوان در انواع کاربردهای چاپ سه بعدی که ویژگیهای انعطافپذیری را در خود جای دادهاند، استفاده کرد. مواد PJ به طور معمول برای نمونه سازی اولیه قطعات لاستیک سیلیکونی مایع (LSR) مانند واشر، آببندها، پوششها و تسمهها استفاده میشوند.

در حالی که فوتوپلیمر دیجیتال برخی از خواص مکانیکی LSR را تقلید میکند، تفاوتهای ذاتی وجود دارد که منجر به تغییر رفتار آنها میشود. یکی از تفاوتهای اساسی این مواد، خزش ویسکوالاستیک است. خزش، تغییر در کرنش به عنوان تابعی از زمان است در حالی که تنش ثابت میماند. مواد PolyJet قبل از پایین آمدن سریع به زیر سختی مشخص شده، مقدار اولیه بالایی را نشان میدهند. LSR در ابتدا تغییر جزئی نشان داده، اما به سرعت به مقدار ثابتی میرسد که زمان بر آن تأثیری ندارد. اگر از فوتوپلیمر دیجیتال به عنوان یک ماده اولیه LSR استفاده میکنید، درک چنین تفاوتهایی در مواد ارزش دارد.

نتیجهگیری

فلزات، ترموپلاستیکها و ترموستها، مواد مختلفی را در فرآیند AM یا چاپ سه بعدی فراهم میکنند که میتوانند انواع مختلف مواد در شیوههای مرسوم تولید را شبیه سازی کنند یا حتی جایگزین بهتری از آنها باشند. در حالی که مطابقت یکبهیک مواد در شیوه تولید معمولی با روشهای AM با توجه به تفاوتهای فرآیندها قابل دستیابی نیست، طیف وسیعی از گزینههای مواد AM و گزینههای مواد پیشرفته، ارائه شده است. یک احتمال قوی وجود دارد که خواص مکانیکی و فیزیکی حیاتی توسط یک ماده AM برآورده شود. پشتیبانی یک منبع چاپ سه بعدی آگاه و واجد شرایط که میتواند نواقص اطلاعات را اصلاح کند، دری به روی طراحان باز میکند تا از مزایای منحصر به فرد مواد و فناوریهای چاپ سه بعدی بهرهمند شوند.

منابع:

www.protolabs.com/resources/guides-and-trend-reports/selecting-the-right-material-for-3d-printing/