چاپهای سه بعدی در آینده بزرگتر، سریعتر و محکمتر میشوند

مقدمه مترجم:

چاپ سه بعدی آینده چندگانهای را تجربه خواهد کرد. روزی چاپ سه بعدی قطعات به عنوان یک سرگرمی یا به عنوان یک ابزار برای ساخت مدلها و ماکتهای پلاستیکی و یا در نهایت نمونههای اولیه از محصول در نمایشگاههای فناوری معرفی میشد. اما امروزه بسیاری از حوزههای تولید و خدمات مانند واحدهای توسعه محصول، ساخت پروتزهای دندان پزشکی و پزشکی و بسیاری از صنایع هایتک مانند هوافضا، به نوعی به این فناوری وابسته شدهاند. این فناوری در بخشهای مختلف روش چاپ، مواد، کاربردها و عملکردهای ویژه در حال توسعه است. از این رو آینده چندگانهای را میتوان برای آن متصور شد که مواد مختلف از بتن گرفته تا بافتهای زنده و کاربردهای مختلف از ساخت اشیاء روزمره تا تجهیزات هایتک هوافضا را شامل میشود.

کلمات کلیدی:

آینده چاپ سه بعدی، مدل سازی، ماکت سازی، فناوری چاپ سه بعدی

آخرین تاریخ ویرایش:

دی ماه 1400

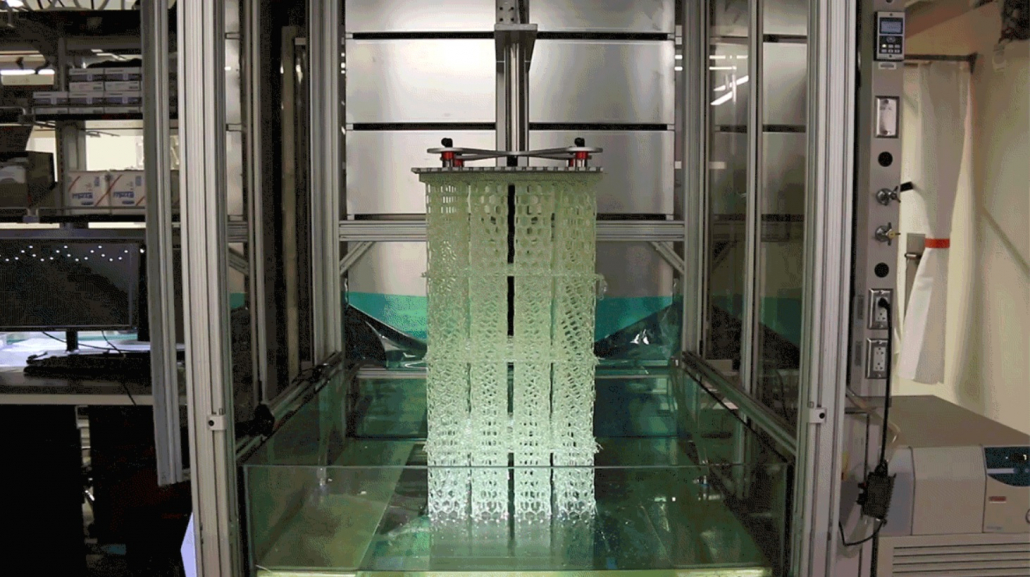

همان طور که یک ساختار فلزی از یک مخزن رزین مایع بالا میآید، شکل سفید پیچیدهای را از مایع بیرون میکشد. مانند موجودی مومی شکل که از یک تالاب بیرون میآید. چاد میرکین، شیمیدان دانشگاه نورث وسترن در ایوانستون، ایلینوی میگوید: این دستگاه سریعترین چاپگر سه بعدی مبتنی بر رزین در جهان است و میتواند در چند ساعت ساختار پلاستیکی به بزرگی یک انسان ایجاد کند. ماشینی که میرکین و همکارانش در ماه اکتبر سال 2019 معرفی کردند، یکی از چندین پیشرفت تحقیقاتی در چاپ سه بعدی است که چشم انداز این فناوری را که زمانی برای ساخت قطعات نمونه اولیه کوچک و با کیفیت پایین مفید تلقی میشد، گسترش میدهد. نه تنها پرینت سه بعدی سریعتر میشود و محصولات بزرگتری تولید میکند، بلکه دانشمندان راههای نوآورانهای برای چاپ ارائه میدهند و گاهی اوقات چندین ماده را در یک محصول مخلوط میکنند تا قطعات مواد قویتری ایجاد کنند.

شرکتهای پوشاک ورزشی، سازندگان تجهیزات حوزه هوافضا و شرکتهای تجهیزات پزشکی مشتاق استفاده از این مزیت هستند. جنیفر لوئیس، دانشمند مواد در دانشگاه هاروارد در کمبریج میگوید: “این طور نیست که به این زودیها در خانه خود بنشینید و چیزی را که برای تعمیر خودروی خود نیاز دارید چاپ کنید، اما شرکتهای بزرگ تولیدی واقعاً از این فناوری استفاده میکنند.”

جدیدترین تکنیکها میتوانند برای محققانی که در حال تجاریسازی کار خود هستند، از جمله لوئیس و میرکین، سودآور باشد. ایین تاد، متالورژیست در دانشگاه شفیلد بریتانیا، میگوید که این فناوریها اساساً هیجانانگیز هستند. “ما میتوانیم عملکردی از این مواد داشته باشیم که فکر نمیکردیم بتوانیم به دست آوریم. این چیزی است که برای یک دانشمند مواد واقعاً هیجان انگیز است. این امر باعث میشود مردم به چیزهای عجیب و غریب جدید عادت کنند.”

از یک ابزار سرگرمی تا ساخت محصولات

روش چاپ سه بعدی با عنوان «ساخت به روش افزودن مواد» نیز شناخته میشود، زیرا در آن به جای تراش و برش یک شکل از یک بلوک بزرگتر، یا ریختن مواد مذاب در قالب، اشیاء با رشد مواد از پایین به بالا ساخته میشوند. مزایای آن عبارتند از ضایعات کمتر و توانایی چاپ طرحهای سفارشی، مانند ساختارهای مشبک پیچیده، که در غیر این صورت ایجاد آنها سخت است. ماشینهای سرگرمکننده کم هزینه با اکسترود رشتههای پلاستیکی نازک از نازلهای گرم شده، کار چاپ را انجام میدهند و یک ساختار لایه به لایه ایجاد میکنند (روشی به نام مدلسازی با رسوبگذاری مذاب (FDM).) اما اصطلاح چاپ سه بعدی طیف وسیعتری از تکنیکها را در بر میگیرد. یکی از قدیمیترین آنها از لیزر ماوراء بنفش برای اسکن و جامد کردن (یا “پخت”) رزین حساس به نور، به صورت لایه به لایه استفاده میکند. این مفهوم در سال 1984 در پتنت ثبت شده توسط چارلز هال، مؤسس شرکتی به نام سیستمهای سه بعدی در راک هیل، کارولینای جنوبی، توصیف شد.

براساس گزارشی که در سال 2015 توسط تیمی به سرپرستی جوزف دسیمون، شیمیدان و دانشمند مواد در دانشگاه کارولینای شمالی در چاپل هیل درباره پیشرفتهای این حوزه منتشر شد، آمده است که آخرین تکنولوژیها (از جمله شرکت مارکین) هنوز از رزین حساس به نور، اما با سرعت بالاتر و در مقیاس بزرگتر استفاده میکنند. چاپگرهای اولیه کند، در مقیاس کوچک و مستعد تولید ساختارهای لایهای، ناقص و ضعیف بودند. اینها در نمونه سازی سریع جایگاهی پیدا کردند و قطعات مدل پلاستیکی را به عنوان ماکت برای تولید بعدی با روشهای مرسوم میسازند. تیموتی اسکات، دانشمند پلیمر در دانشگاه موناش در ملبورن استرالیا، میگوید: “به عنوان یک حوزه تحقیقاتی، این نوع چاپ، ساخت ساختارهای کلی قطعات بدون ریزه کاریها و ظرافتها، چندان هیجانانگیز نبود. این موضوع برای یک شیمیدان پلیمر، بسیار کسل کننده است.”

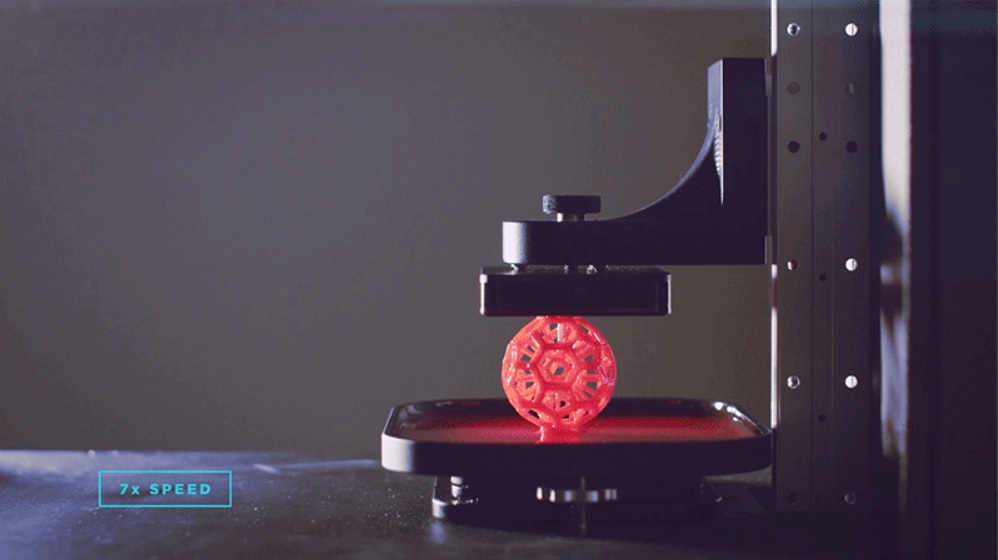

دسیمون از راهی برای چاپ رزین حساس به نور با سرعتی تا 100 برابر سریعتر از چاپگرهای معمولی رونمایی کرد. این چاپگر از یک پایه معلق در مخزن رزین استفاده میکند. یک پروژکتور دیجیتال تصویری پیش برنامهریزی شده را از طریق یک پنجره شفاف در کف مخزن به بالای مخزن میتاباند و نور آن یک لایه کامل رزین را به یکباره فرآوری میکند. نوآوری دسیمون این بود که پنجره را برای اکسیژن نفوذپذیر کند. این کار واکنش پخت را از بین میبرد و یک لایه بافر نازک یا “منطقه مرده” درست بالای سطح پنجره ایجاد میکند تا رزین هر بار که یک لایه چاپ میشود به کف مخزن نچسبد. پایه معلق به طور مداوم بالا میرود و درحالی که لایههای جدیدی به پایین قطعه جامد اضافه میشود، قسمت تکمیل شده را از مایع بیرون میکشد.

لوئیس میگوید، آزمایشگاههای دیگر در آن زمان روی مفاهیم مشابه کار میکردند. اما شاید مهمترین نکته در مورد رزینهای دسیمون این بود که میتوانستند یک واکنش ثانویه را در یک عملیات حرارتی پس از چاپ برای تقویت محصول نهایی انجام دهند. این ویژگی میتواند مجموعه وسیعتری از مواد را به دنیای چاپ سه بعدی معرفی کند.

بسیاری از گروهها و شرکتهای تحقیقاتی از آن زمان با الهام از این کار، نمونههای مشابهی ساختهاند. چاپگر گروه میرکین، لایهای از روغن شفاف را در کف مخزن پمپ میکند تا از واکنشهای پلیمر جلوگیری کند. این روغن همچنین به عنوان خنک کننده عمل میکند و گرمایی که میتواند یک قطعه چاپ شده را تغییر شکل دهد حذف میکند و به این معنی است که تجهیزات به چاپ رزینهایی که توسط اکسیژن مهار میشوند محدود نمیشود. او میگوید این چاپگر ده برابر سریعتر از تکنولوژی دسیمون رزین مایع را جامد میکند. در ژانویه سال 2019، اسکات و همکارش مارک برنز در دانشگاه میشیگان در آنآربور چاپگری را گزارش کردند که با مخلوط کردن یک ماده شیمیایی در رزین، واکنشها را مهار میکند که میتواند توسط یک لامپ دوم که طول موج متفاوتی از نور ساطع میکند فعال شود. با تغییر نسبت قدرت دو منبع نور، محققان میتوانند ضخامت ناحیه مهار شده با عکس را کنترل کنند و امکان ایجاد الگوهای پیچیدهتری مانند سطوح برجسته یا لوگوها را فراهم کنند.

میرکین و همکارانش جیمز هدریک و دیوید واکر نیز یک استارتآپ به نام Azul 3D را در ایوانستون ایلینوی راهاندازی کردهاند تا تکنیک پیشنهادی خود، که آن را HARP (چاپ سریع منطقه بالا) نامیدهاند، تجاری کنند. اسکات و برنز در حال آماده سازی یک چاپگر اولیه تجاری با استارت آپ Diplodocal در آنآربور هستند، نامی که از فرهنگ یونانی به معنای “پرتو دوگانه” گرفته شده است.

تکنیکهای جدید چاپ رزین هنوز در حال ظهور هستند. در یکی از جدیدترین تکنیکها، کار پرینت با یک لیوان چرخان کوچک که رزین مایع را در خود نگه میدارد شروع میشود. همان طور که ظرف شیشهای میچرخد، یک پروژکتور حلقهای از ویدئو را بر روی آن میتاباند که مربوط به لایههای دو بعدی از شی مورد نظر است. در عرض چند ثانیه، جسم نهایی در داخل رزین مایع جامد میشود. این روش از اشعه ایکس و اسکنهای توموگرافی کامپیوتری الهام گرفته شده است که مقطعی از یک جسم جامد را تصویر میکند، اما این یک فرآیند برعکس است که از تابشهای متقاطع برای تشکیل یک شیء 3 بعدی استفاده میکند.

حتی در این زمینه که به سرعت در حال رشد است، این تکنیک به چیزی که لوئیس آن را “عامل جی ویز” مینامد تبدیل شد. این روش محدودیتهای قابل توجهی دارد: رزین مورد استفاده باید شفاف باشد و جسم چاپ شده باید به اندازهای کوچک باشد که نور از آن عبور کند تا آن را جامد کند. اما یک مزیت بالقوه دیگر نیز دارد، این فناوری میتواند رزینهای بسیار ویسکوز را، که سایر چاپگرهای مبتنی بر رزین برای مکیدن آنها از ناحیه مرده باریک به سختی تلاش میکنند، کنترل کند. این بدان معناست که میتواند مواد قویتر و چاپهای دقیقتری ایجاد کند.

کریستوفر اسپاداکینی، مهندس مواد و ساخت در آزمایشگاه ملی لاورنس لیورمور (LLNL) در کالیفرنیا میگوید: “این رویکرد علاقهمندان قابل توجهی را در صنعت به خود جلب کرده است.” اسپاداکینی یکی از اعضای تیمی بود که کار خود را در ژانویه سال 2019 منتشر کرد. گروهی در مؤسسه فناوری فدرال سوئیس در لوزان (EPFL) به طور مستقل همین مفهوم را توسعه دادند و همچنین نمایشی از آن را گزارش کردند. اسپاداکینی فکر میکند که این فناوری دارای پتانسیل تجاری فوقالعادهای است زیرا نیازمندیهای سختافزاری متوسطی دارد. او میگوید: “در مجموع، واقعاً چیزی که شما نیاز دارید یک پروژکتور و یک مخزن چرخان است.”

بزرگتر شدن

در حالی که شیمیدانان روی روشهای هوشمندتر برای چاپ سه بعدی رزینهای پیچیده کار میکنند، مهندسان در حال جابجایی مرزها در چاپ سه بعدی بتن با استفاده از رایانهها و رباتها هستند.

اولین پل عابر پیاده بتنی پرینت سه بعدی جهان توسط محققان موسسه معماری پیشرفته کاتالونیا در بارسلون اسپانیا ساخته شد و در پارکی در آلکوبنداس در نزدیکی مادرید در سال 2016 نصب شد. طول 12 متری این پل دارای ساختاری مشبک است و با الگوریتمهایی طراحی شده است که استحکام آن را به حداکثر میرساند و مقدار مواد مورد نیاز را کاهش میدهد. تیمهای دیگر سازههای مشابهی ساخته اند، از جمله پل 26 متری در شانگهای چین که توسط مهندسان دانشگاه تیسینگوا در پکن ساخته شده است. همچنین شرکتهایی در چین و هلند خانههای چاپ سه بعدی را به نمایش گذاشتهاند.

با این حال، این سازهها در یک مرحله چاپ نمیشوند، بلکه بخشهای مختلف به صورت جداگانه چاپ و سپس به یکدیگر متصل میشوند. با تولید پلها و خانههای ارزانتر و کارآمدتر، پرینت سه بعدی میتواند ردپای کربن در بتن را کاهش دهد؛ همچنین میتواند مهندسان را تشویق کند تا بیشتر بسازند.

این فقط سازههای بتنی نیستند که بزرگتر میشوند؛ شرکت آمستردامی MX3D پلی از فولاد ضد زنگ چاپ کرده است. این پل برای اولین بار در سال 2018 به صورت عمومی نمایش داده شد و اکنون در حالی که سنسورهای آن برنامه ریزی و روی آن نصب شدهاند، روی کانال آمستردام قرار گرفته است.

شرکت تازه تأسیس کالیفرنیایی Relativity Space در لس آنجلس میگوید در حال ساخت یک موشک تقریباً کامل با چاپ سه بعدی است. این موشک به گونهای طراحی شده است که 1250 کیلوگرم وزن را به مدار پایین زمین برساند و اولین پرتاب آزمایشی آن برای سال 2021 در نظر گرفته شده است. تیم الیس، مدیر اجرایی Relativity Space میگوید که فلز چاپی همیشه مشکل اتلاف گرما را مانند فلز غیرچاپی ندارد، اما فرآیند چاپ میتواند کانالهای خنک کننده را اضافه کند که آنها را نمیتوان با روشهای سنتی ساخت ایجاد کرد. الیس میگوید از آنجایی که موشکها فقط یک بار یا شاید چند بار استفاده میشوند، لازم نیست در درازمدت به اندازه آلیاژهای قطعات هواپیمایی، که باید در دهها هزار چرخه در برابر فشار و شکست مقاومت کنند، قوی باشند.

این نمونه پروژههای پرینت فلزی در مقیاس بزرگ با بازوهای روباتیک ساخته شدهاند که یک سیم فلزی نازک را به لیزری میرسانند تا مواد را در جای خود جوش میدهند. عمده روشهای دیگر برای چاپ فلز، از لیزر یا پرتوی الکترون برای ذوب بستر پودر و ساخت لایههای محصول نهایی استفاده میکنند. در یک دسته دیگر از فناوریهای چاپ فلزات، در یک بستر پودر قطعه نهایی با چسب مایع شکل گرفته و سپس در یک کوره پخت میشود. در چاپگرهایی که در چند سال گذشته طراحی شدهاند، تقریباً به روشی مشابه فناوری FDM، فلزات مذاب از طریق نازل بیرون رانده شده و ساختار نهایی قطعه شکل میگیرد.

شرکتهای هواپیمایی مانند بوئینگ، رولز رویس و Pratt & Whitney از چاپ سه بعدی برای ساخت قطعات فلزی، عمدتاً برای موتورهای جت استفاده میکنند. ساخت قطعات به کمک این فناوری میتواند ارزانتر از برش و تراش بلوکهای فلزی باشد و قطعات پیچیده ساخته شده به این روش اغلب وزن کمتری نسبت به نمونههای رایج خود دارند.

اما فلزات پرینت سه بعدی مستعد نقصهایی هستند که میتواند محصولات نهایی را ضعیف کند. اسپاداکسینی و دیگر پژوهشگران سعی میکنند از مجموعهای از حسگرها و دوربینهای پرسرعت برای مشاهده بینظمیهایی مانند نقاط داغ یا کرنش در قطعات استفاده کنند تا بتوانند تنظیمات فرآیند را بی وقفه انجام دهند.

بسیاری از دانشمندان همچنین امیدوارند استحکام ذاتی فلزات چاپ شده را، با کنترل ریزساختار مواد، بهبود بخشند. به عنوان مثال، در اکتبر 2017، یک تیم آمریکایی گزارش داد که استفاده از گرمای شدید و سرد سازی سریع در فولاد ضد زنگ چاپ سه بعدی میتواند ریزساختار فلز را تغییر دهد به طوری که قطعه نهایی قویتر از قطعاتی که به طور معمول ریخته میشوند خواهد بود. همچنین گروهی از محققان در استرالیا و ایالات متحده یک آلیاژ تیتانیوم مس با مزایای مقاومت مشابه را گزارش کردند. در فرآیند شکل گیری قطعات با آلیاژهای تیتانیوم چاپ سه بعدی به شیوههای قبلی تمایل به تشکیل دانههایی داشتند که در ساختارهای ستون مانند رشد میکردند. افزودن مس به سرعت بخشیدن به فرآیند انجماد کمک میکند، که منجر به دانههایی میشود که کوچکتر هستند و در همه جهات جوانه میزنند و ساختار کلی را تقویت میکند.

مارک ایستون، مهندس مواد در دانشگاه RMIT در ملبورن و یکی از افراد پیشرو در حوزه مهندسی آلیاژ، پیش از این با شرکتهای هوافضا که علاقهمند به کاوش در کاربردهای این مواد هستند گفتگو کرده است. او همچنین میگوید که از این مواد میتوان در ایمپلنتهای پزشکی مانند تعویض مفصل نیز استفاده شود.

بسیاری از تکنیکهایی که در چاپ فلزات کاربرد دارند را میتوان در چاپ سرامیکها نیز به کار برد، با کاربردهای بالقوهای که شامل ساخت روکشهای دندانی یا ایمپلنتهای ارتوپدی میشود. قالبهای این اشیاء ابتدا با چاپ سه بعدی ساختهمیشوند و سپس مواد به یکی از روشهای رایج ریختهگری ساخته میشوند. اما پرینت سه بعدی کل شیء میتواند باعث صرفه جویی در وقت در مطب دندانپزشک یا جراح شود.

ادواردو سایز، دانشمند مواد و سرامیکشناس در کالج امپریال لندن، میگوید: “کنترل ریزساختارها در چاپ سهبعدی سرامیکها سختتر از فلزات است، و تقریباً تمام تکنیکهای عملی چاپ سرامیک نیاز به پخت کامل پس از چاپ دارند که میتواند در قطعه انحراف یا تغییر شکل ایجاد کند.” او همچنین میگوید: “به نظر من، سرامیکها از نظر کاربردهای عملی بسیار عقبتر از پلیمرها و فلزات هستند.”

ساخت قطعات با قابلیت تغییر فرم

آینده فناوری چاپ سه بعدی میتواند در “چاپ 4 بعدی” نهفته باشد. در چاپ 4 بعدی اشیاء چاپ شده با چاپ سه بعدی توانایی انجام برخی اقدامات مکانیکی مشابه عضلات مصنوعی را نیز دارند. این قطعات دارای پلیمرهای حافظهدار هستند که میتوانند به تغییرات محیطی مانند گرما یا رطوبت واکنش نشان دهند.

در ماه مه 2018، محققان مؤسسه فناوری فدرال سوئیس (ETH) در زوریخ و مؤسسه فناوری کالیفرنیا در پاسادنا گزارش دادند که یک زیردریایی را چاپ کردهاند که با استفاده از پاروهایی که در آب گرم قرار میگیرند به سمت جلو حرکت میکند. این کار میتواند منجر به ساخت میکرورباتهایی شود که میتوانند اقیانوسها را به طور مستقل کشف کنند. اما در حال حاضر، پاروها باید پس از هر ضربه ریست شوند. جف اسپینکس، مهندس مواد در دانشگاه ولونگونگ در استرالیا میگوید: “چنین دستگاههایی میتوانند از انرژی باتری برای تنظیم مجدد استفاده کنند، اما این باعث میشود دستگاه نسبت به دستگاهی که به طور معمول ساخته میشود، کارآمدتر نباشد.” او همچنین میگوید: “هنوز چالشهای بزرگی در مقابل چاپ 4 بعدی وجود دارد.”

یکی دیگر از رویکردهای تجهیزات پرینتشده با تکنولوژی 4 بعدی، فعال کردن یک عمل با یک میدان مغناطیسی خارجی متغیر است. محققان آمریکایی ساختارهای مشبک پرینت سه بعدی پر شده با مایعی ارائه دادهاند که سفتی آن در پاسخ به میدان مغناطیسی تغییر میکند.

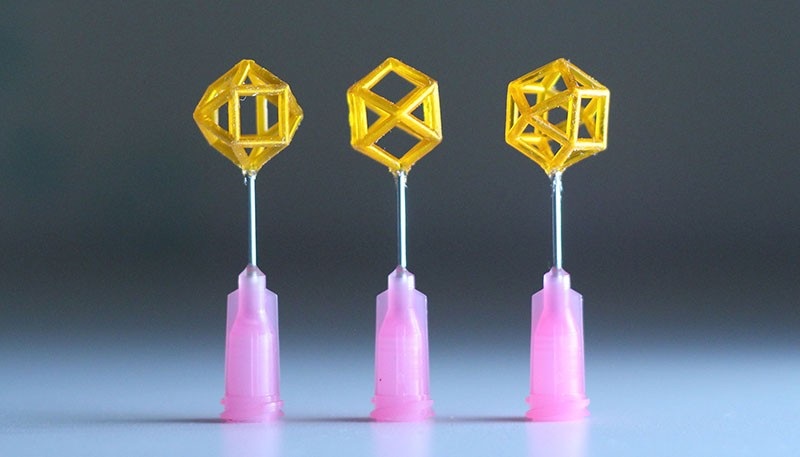

دیگر کاربردهای بالقوه پرینت چهار بعدی که قدری غیرفعالتر است، استنتهایی است که میتوان آنها را فشرده کرد تا به راحتی کاشته شوند و سپس با رسیدن به محل مورد نظر در یک رگ خونی گسترش مییابند تا آن را باز نگه دارد. در ژوئیه سال 2019، محققان در سوئیس و ایتالیا یک استنت چاپ شده با چاپ 4 بعدی را معرفی کردند که فقط 50 میکرومتر عرض داشت، بسیار کوچکتر از استنتهای معمولی. این تیم میگوید این تجهیزات که بسیار کوچک هستند، میتوانند روزی برای درمان عوارض در جنین، مانند تنگی در مجاری ادراری، که گاهی میتواند کشنده باشد، استفاده شود.

شاید جاه طلبانهترین نمونه چاپ 4 بعدی، مادهای باشد که نه تنها حرکت میکند، بلکه زنده است. در حال حاضر، تکنیکهایی برای چنین چاپ زیستی میتواند بافتی مانند پوست انسان را که برای تحقیقات آزمایشگاهی مناسب است، و همچنین تکههایی از بافت کبد و سایر اندامهایی را که با موفقیت در موشها کاشته شدهاند، چاپ کنند. اما چنین فناوریهایی هنوز آماده استفاده در بدن انسان نیستند. محققان رویای چاپ اندامهایی با عملکرد کامل را در سر میپرورانند که میتواند لیست انتظار طولانی اهداکنندگان عضو را کاهش دهد. لوئیس میگوید: “من شخصاً احساس میکنم که حداقل یک دهه با آن فاصله داریم.”

ساختارهای مجتمع

بسیاری از ایدههای مبتکرانه در مورد مواد چاپی که حرکت میکنند یا تغییر میکنند به چاپ چندین ماده با هم متکی هستند. اسکات میگوید: “آنجا جایی است که این حوزه قطعاً به سوی آن پیش میرود.”

در نوامبر 2019، لوئیس و آزمایشگاه او چاپگری را معرفی کردند که میتواند به سرعت بین جوهرهای پلیمری مختلف جابجا شود یا آنها را در حین چاپ یک شیء واحد ادغام کند. این بدان معناست که اشیاء را میتوان با ترکیبی از اجزای انعطاف پذیر و سفت چاپ کرد. لوئیس این فناوری را روی چاپگرهای چند مادهای شرکتی به نام Voxel8 پیاده کرده است که یک شرکت نوپا در سامرویل ماساچوست است. لوئیس میگوید چاپگر چند مادهای او میتواند به ساخت لباسهای ورزشی که Voxel8 در حال توسعه آنها است کمک کند. دستگاههای پوشیدنی باید در اطراف مفاصل انعطاف پذیر باشند و در عین حال دارای قطعات سفت و سخت برای قرار دادن وسایل الکترونیکی باشند. سیز چاپگر را “یک کار زیبا” مینامد و با حسرت اضافه میکند: “برای سرامیک یا فلز چیزی شبیه به آن وجود ندارد.”

در مارس 2018، تیمی به رهبری جری کیوآی، مهندس مواد در موسسه فناوری جورجیا در آتلانتا، از یک چاپگر چهار در یک رونمایی کرد. این چاپگر ترکیبی از یک نازل اکسترود پلیمر مذاب، یک نازل اکسترود رزین حساس به نور، آماده برای پخت توسط لامپهای فرابنفش یا لیزر، و دو نازل دیگر است که سیمها و مدارها را از نقاط ریز فلز چاپ میکند. هدهای چاپگر با هم کار میکنند تا دستگاههای یکپارچهای را با مدارهای تعبیه شده روی یک برد سفت و سخت یا داخل یک محفظه پلیمری انعطاف پذیر بسازند. جری کیوآی میگوید گروه او اکنون با شرکتهای الکترونیکی که علاقهمند به چاپ نمونههای اولیه مدارها، سریعتر از روشهای معمولی هستند، همکاری میکند.

این کار به سادگی پیچ کردن چهار چاپگر مختلف در یک سکوی چاپ نبوده است؛ محققان همچنین نیاز به توسعه نرمافزاری داشتند که به هر نازل چاپگر اجازه میدهد با بخشهای دیگر ارتباط برقرار کند و فرآیند ساخت قطعه را دنبال کند.

این حوزه هنوز با ارائه دیدگاههای اولیه در مورد آوردن تولید انبوه به خانههای مردم فاصله دارد. در حال حاضر، چاپگرهای پیچیده آنقدر گران هستند که برای افراد غیر متخصص جذابیتی ندارند. اما پرینت سه بعدی در 20 سال گذشته راه درازی را پیموده است. تاد به یاد میآورد که در اوایل دهه 2000 افرادی از آزمایشگاه او بازدید میکردند تا تکنیک او برای ذوب ذرات فلزی به یکدیگر برای تشکیل قطعات را ببینند. در مقایسه با ماشینهای فرز معمولی و سیستمهای برش فلز در آزمایشگاههای همسایه، ماشینهای پرینت سهبعدی او بازدیدکنندگان را بهعنوان یک چیز عجیب و غریب شگفتزده کرده بود. او به یاد میآورد: “مثل سگی بودیم که در یک بار پیانو مینواخت. اکنون، برای بسیاری از شرکتها، این ترفند یک روش استاندارد است.”